92%的企业卡在半路上:为什么数字孪生很难落地?

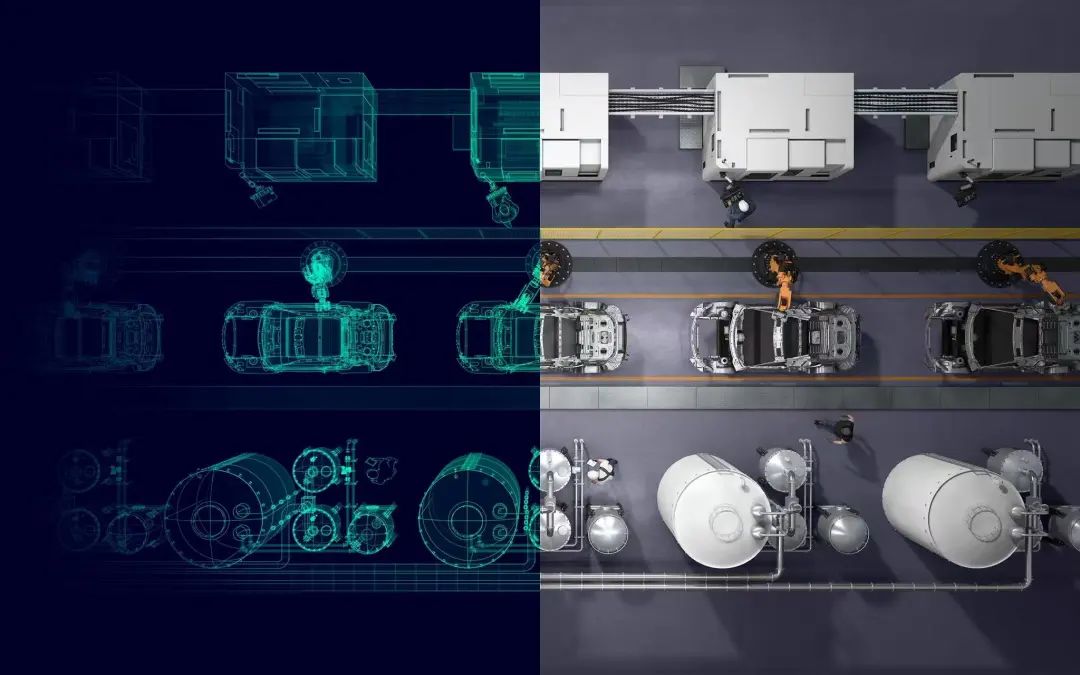

大多数企业误以为数字孪生是“3D图形呈现”,而这实际上是一个虚拟的“数字有机体”。

高复杂性制造业,如航天工程、汽车、消费电子等,从技术概念到核心能力,数字孪生正在演变。它被认为是应对商品复杂性提高、以更快的速度推向市场、智能升级、全球产业链博弈和可持续发展压力的关键途径。

然而,梦想和现实之间存在巨大的差距。许多企业将数字孪生误解为3D建模或图形可视化,系统独立,数据分离,从设计到制造再到运营维护,难以支撑闭环协作。来自迪克 Twin 根据Consortium的调查数据,在生命周期、生产过程和性能分析等方面,世界上只有8%左右的企业实现了数字孪生。,92%的企业仍处于“局部可视化”阶段,难以释放系统价值。

一个根本问题随之出现:为什么数字孪生不能拼成一张图片?

92%的突破和困境占92%。

传统造船厂,工艺流程复杂,信息分离阶段,长期困扰着整个企业。举例来说,在设计阶段,设计者通过三维建模来构建船舶方案,而二维图纸则交付给船厂。在开始工作之前,图纸再一次转换为三维模型,用于船体结构规划,到生产线再一次还原为平面图,供工人操作。在新船交付时,顾客仍然收到纸质说明书,即使这些材料足够装满一辆车。

为了彻底打破这种低效分离的方式,造船厂决定引入基于“单一平台”的数字孪生系统,实现人、流程、信息的高度连接。在这个系统中,设计、模拟、制造和交付的各个阶段都是有机的,任何环节的变化都可以实时传递到下游。所有参与者都在一个数据模型上“添砖加瓦”,打破了“语言不统一”的堡垒,形成了边设计、边建边感受的动态闭环。

数字孪生,即现实世界中的物体、系统和过程通过数字技术映射到虚拟空间中,形成一个可交互、可演化的“数字克隆体”。它通过“虚实联动”大大降低了无效劳动,提高了合作效率。并且催生了更深层次的“左移工程”革命。

传统的制造过程往往会在后期发现问题,导致修复、延迟和成本急剧增加。通过数字孪生,工程验证“外置”到设计初期,可以在虚拟世界中完成数千次功能测试和工艺验证,可以在初期识别潜在风险并立即调整,防止实物试错的昂贵成本。

数字孪生正成为高复杂制造业的“基石”,从航天工程、消费电子到汽车工业。例如,JetZero使用它来验证下一代翼身融合型飞机,Oracle Red Bull F1车队实时调整跑车参数。这不是单一环节的高效工具,而是一个支持组织变革和创新能力的系统平台。

不过,正如上面提到的Digital Twin 根据Consortium调查数据,“8%与92%”的对比隐藏在数字孪生落地过程中企业面临的结构性挑战的背后。

大多数企业错误地将数字孪生视为“3D图形高级呈现”,而不是一个“数字有机体”,包括设计、模拟、验证、升级、制造和服务。。而真正的综合数字孪生,它是一种自进化闭环系统,可以在整个生命周期中不断吸收真实数据,带动业务演变。

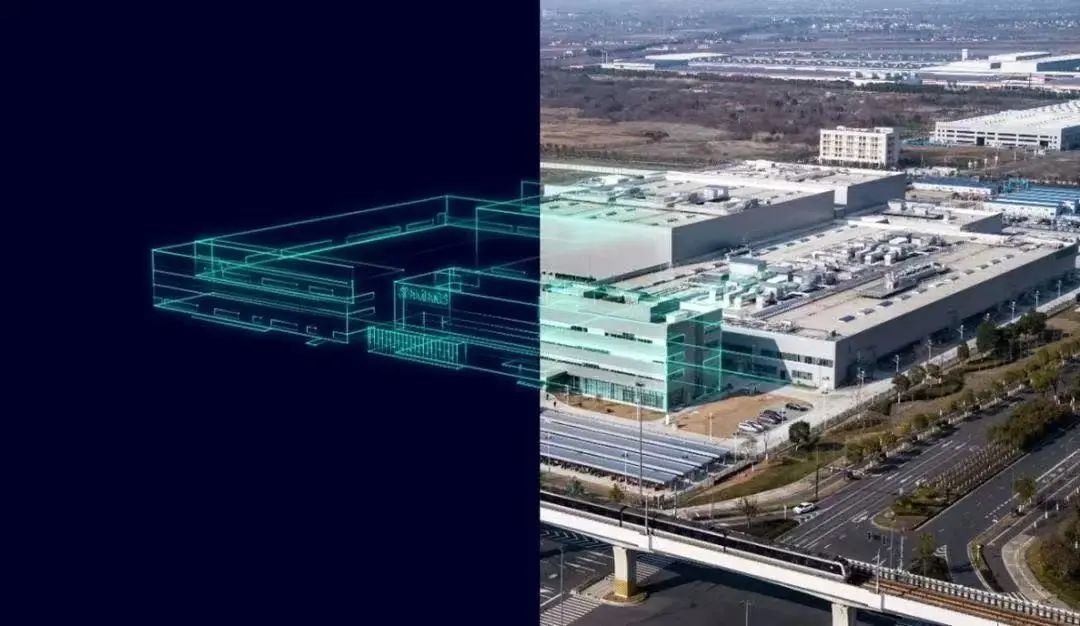

以西门子南京工厂为例,其整体规划过程本身就是在数字孪生中完成的。通过模拟发动机对多个极端场景进行预演,团队在虚拟空间中对工厂设备、工艺流程和数据流路径进行了多轮验证和优化。施工现场投产后,所有运营数据实时反馈给双生体,实现持续调整和性能提升,真正构建了工厂的“智能神经系统”。

正如《哈佛商业评论》所指出的:“闭环优化能力是工业数字化转型的核心理念锚点。”而全面的数字孪生就是这种能力的形象。

推动这一闭环系统的关键不在于单一的工具部署,而在于开放设计。(CAD)、管理(PLM)、制造执行(MES)、企业资源(ERP)“系统断点”之间,构建逻辑统一、数据贯通的“数字主线”。由于这一系统能力要求高,协同门槛大,使得大多数企业难以突破局部试点阶段,止步于“工具堆叠”。

为何拼不出一张图片?

综合数字双胞胎的本质不是“工具堆叠”,而是系统结构的重塑。如果公司真的想进入数字双胞胎阶段,首先需要回答一个问题:为什么不能拼图?

多域材料清单在实际企业中(BOM)严重的分散管理。BOM设计、工程BOM、制造BOM是各行其是的。机械、电气和软件团队使用不同的工具格式,系统之间很难连接。数据分散、多格式频繁转换、手动同步、缺乏可追溯性导致信息滞后、错误沉积,甚至导致设计缺陷和合规风险。

更为重要的是,独立的结构压抑了AI。、先进的技术,如机器学习,需要大规模的数据来发挥效率,阻碍了企业走向高级智能化的道路。

西门子的解决方案是构建一个数据“神经网络”-数字主线,贯穿产品的整个生命周期。。它整合了工具、数据、流程和系统,打通了设计、模拟、制造和服务的上下游,在同一主线上流动和“共生”。工程团队可以在统一的平台上共享和调用核心数据,实时同步变更,在全球洞察的基础上进行模拟和决策。

数字化主线不是简单的数据管道,而是平台级能力。作为西门子数字主线的关键平台,Teamcenter相当于公司的“协同大脑”。

通过关键数据对齐机制,在概念设计和分析阶段,它支持机械、电气、软件等多个领域的并行开发,并能保持精确的联动。

多领域工程材料清单(EBOM)它是数字主线的关键枢纽。虽然工程师负责产品设计,但产品的完整定义和规格固化最终还是在EBOM中实现了。因此,EBOM一般是企业中规模最大、客户最多、复杂度最高的系统。数字主线通过将EBOM数据流无缝连接到产品的全生命周期管理中(PLM)该系统,企业建立了完整统一的产品定义,确保每一次配置和变更都可以追踪和审计。

数字化主线也延伸到制造和服务阶段,工程与制造、工艺规划、服务等环节可实现无缝协同,变更自动同步。

在OPmobility的实践中,这个概念得到了验证。该公司定制了Teamcenter作为其产品生命周期管理的主要系统。公司董事总经理Félicie Burelle说:“我们用西门子Teamcenter X在全球R&D网络中部署了规范统一的PLM解决方案,不仅有助于提高团队效率和成果,还能加快商品的上市速度,对OPmobility的产品和客户都有很大的好处。”

正是因为这种系统化的能力,西门子获得了Frost。 & Sullivan授予2023年度数字孪生技术领导奖。该机构指出,“西门子通过集成数字主线,提供真正的综合方法,将传统独立的产品与生产工艺联系起来”,这是西门子领先数字孪生领域的“终极武器”。

重塑制造范式

数字化主线为全面数字孪生开辟数据通道,消除系统分离,但只有它还不够。为了将数据转化为业务价值,公司还需要一个“执行引擎”来承载模型、模拟、检测和反馈的全过程。Simcenter是西门子在这个环节的关键布局。

Simcenter作为西门子全面数字孪生的关键平台,将工程模拟、性能预测与虚拟验证紧密结合,使产品在设计之初就具备了精确可控的“行为预演能力”。

在Simcenter的帮助下,在数字主线开放的数据基础上,在不同的工况、极端环境甚至整个生命周期中构建商品的数字投影模型,实现预测验证、性能优化和实时反馈,从而支撑真正的闭环制造。

其技术核心之一是制造主数据模型(MDM)和通用工厂模型一样(CPM),通过产品材料清单BOM和工艺清单BOP,设计建模、工艺规划、生产实施和设备管理将在“单一平台”中完成,形成商品双生、工艺双生、设备双生的全面交汇。这个系统在实践中得到了广泛的应用。

在电池制造领域,前80%的电池充电通常非常快,最后20%需要更长的时间,部分原因是充电过程中产生的热量。通过Simcenter对分流器进行数字孪生建模,提高空气分布,提高冷却性能22%、缩短50%的设计时间。

加州创业公司Natilus在交通领域致力于解决空运成本高的问题。借助于数字孪生系统,客户和开发者可以“沉浸式”感受,全面探索设计细节。采用翼身融合设计,货运容量增加1.5。 此外,燃料消耗减少了一半,上市时间缩短了50%。房车制造商Hymer在设计理念房车VisionVenture时,借助全面的数字孪生,实体原型减少80%,个性化变形开发时间减少65%。

义肢制造企业Unlimiteded在消费级产品和个性化制造领域 Tomorrow,利用数字孪生和3D打印实现个性化设计和制造,将义肢成本从8万美元降低到8000美元,交付周期从最长一年缩短到几周,义肢重量从4磅降低到1磅,为用户提供经济、轻便、优质的义肢。

在更具挑战性的生产转换案例中,越南VinFast只用了三个星期就完成了从造车到制造呼吸机的转换,这是西门子数字孪生计划的快速部署,最终将月产能提高到5.5万台。这种反应是全面数字孪生系统赋予公司的关键竞争力。

与此同时,数字孪生和AI、工业元宇宙和可持续制造紧密结合,构建动态可进化系统。在电池机器人夹具的优化中,AI协同设计完成了80%的结构减肥。、碳排放减少90%。通过拓扑优化,AI驱动的配备应用显著缩短了设计周期和费用。

从这些实践中,我们可以看到,当企业真正打通数据主线,建立模拟平台,并将其延伸到工厂、流程和客户的第一线时,全面的数字孪生不仅是一种技术能力,更是一种结构力量,驱动商品进化、流程优化和企业变革。它不仅提高了效率和质量,而且扩大了产品定义和交付的界限,最终使公司具备了在复杂多变的环境中快速做出决策、快速响应和可持续经营的能力。

综合数字孪生是一种新的生产逻辑和组织能力。它重塑了产品设计范式,改写了制造节奏,对未来工业企业的核心竞争力进行定义。

在真正的工业未来,它不属于拥有最多工具的公司,而是一个可以通过数据驱动进化和模拟来支持决策的系统组织。在这种从“工具堆叠”到“系统重构”的范式转变中,全面的数字孪生正在成为决定企业命运的分界点。

本文来自微信微信官方账号“数智前线”(ID:作者:赵艳秋,编辑:牛慧,36氪经授权发布,szqx1991)。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com