动力-固态电池行业总论与投资思考

行业研究是投资的源泉。元和控股推出“元动力”系列研究分享,编辑部推出“元动力”行业研究栏目,旨在交流行业研究成果,分析行业发展前景,探讨未来投资方向。

本期《元动力》行业研究专栏聚焦固态电池,分享者是元和控股研究中心(博士后研究站)分析师蔡一枫博士,展开锂电池与固态电池、固态电池技术与产业进步、固态电池投资机会等维度。

锂电池的发展过程

自20世纪70年代和80年代第一台可充放锂二次电池问世以来,锂电池技术经历了快速发展。1993年,索尼首次将锂电池商业化,开启了电池技术的新时代。

21世纪,随着智能手机、笔记本电脑等消费电子产品的普及,锂电池在消费电子领域迎来了爆发期。在此期间,锂电池逐渐取代了传统的镍镉和镍氢电池,成为消费电子领域的主流电源,因为它们具有高能量密度、长循环寿命和良好的安全性能。

随着日产纯电LEAF的出现,2010年锂电池开始在新能源汽车领域崭露头角。接着,特斯拉Model S的推出将锂电池推向了动力电池应用领域的新高度。锂电池因其高能密度、高功率密度和良好的循环性能而成为新能源汽车动力电池的首选。

锂电池发展史(时间线以上)固体锂电池发展史(时间线以下)来源:元和控股研究中心

截至去年,锂电池全球安装容量已突破1TWh。这一里程碑的实现,不仅意味着锂电池技术的成熟,也预示着锂电池在未来能源储存领域的广泛应用价值。

2018-2026E锂电池出货量(动力、储能、消费)来源:iFind、起点锂电

锂电池的核心指标包括能量密度、循环次数和安全性。正负极材料的发展方向是追求更高的储能密度、更长的循环次数和更好的安全性。锂电池的能量密度自2016年以来一直在提高,整体发展可分为高能路线和性价比路线两大类。从镍含量30-50%的中低镍到8系,甚至9系、92系等高镍材料,高能路线主要是正极三元材料的提升。未来能量密度的进一步提高需要匹配容量更高的负极和能量更高的正极;磷酸铁锂电池是性价比路线的主要因素,未来可能会使用磷酸锰铁锂。由于磷酸铁锂电池寿命长,价格低廉,国内储能锂电池100%为磷酸铁锂电池。

锂电池发展趋势来源:元禾控股研究中心

固体电池的概念及优点

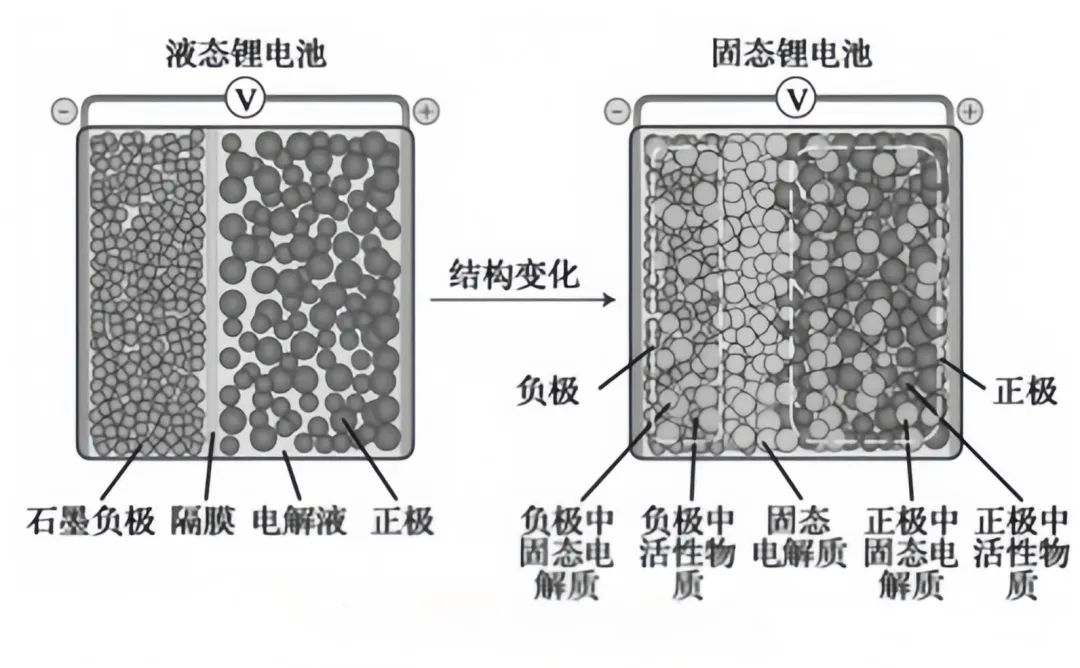

锂电池作为目前应用最广泛的电池技术,其基本原理是通过锂离子在正负之间运动来实现充放电过程。固体电池和液体电池的主要区别在于电解质。固体电池用固体电解质代替传统的液体电解质。半固体电池位于液体电池和固体电池之间,包括电解液和固体电解质。业内广泛认为半固体电池是一种过渡方案,本文将重点关注全固态电池展开讨论。

固体电池结构示意图

与液态电池相比,固态电池最显著的优点是能量密度高,安全性高,被称为电池技术的下一代发展方向。当前液态电池对于提高硅基负极比或与锂金属负极匹配十分困难,单芯能量密度难以突破350Wh/kg,而且固体电池通过与高压正极相匹配,锂金属负极有望在能量密度方面超过400Wh/hkg,大大提高了新能源汽车的续航里程。二是安全,有机电解液相对易燃,固态电解质一般不易燃。

固体电池面临的商业化挑战

当前固态电池主要面临三大问题:

经济性:固体电解质价格昂贵,成本远高于液体电解质;

很难兼顾很多性能:各种电解质各有优劣,没有完美的材料,很难兼顾离子电导率、加工性能、充放电性能和制备难度;

界面接触问题:固体界面更难控制。页面接触不良会导致一系列电池变质,对电池的循环寿命和安全性会产生很大的不良影响。

中信证券研究所所面临的主要商业化挑战来源:

发展固体电池的路线

目前固态电池还处于商业化初期。虽然锂电池的出货量已经超过了1TWh,但实际上还处于R&D和市场推广阶段。预计到2030年左右,固态电池的渗透率将达到商业化初期,超过锂电池的1%。

预测固体锂电池发展趋势的来源:元禾控股研究中心

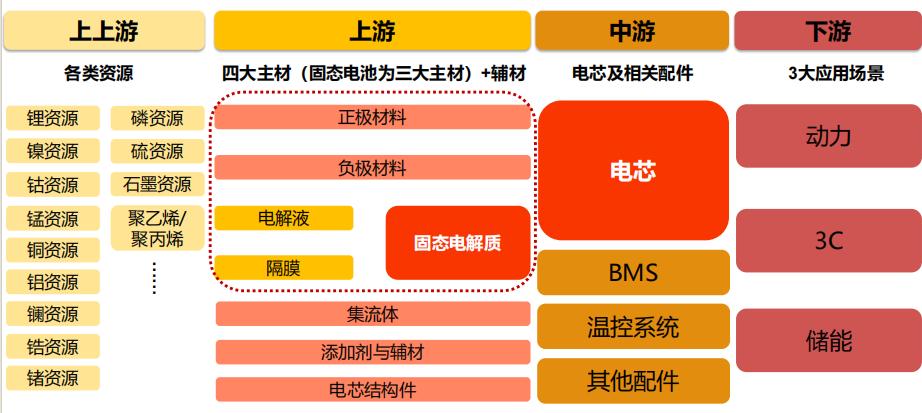

固体电池产业链

固体电池和液体电池的上游是各种资源,主要区别在于工业上游和中游。材料的核心成分是固体电解质,起到液体电池电解液和隔膜的作用。此外,固体电池和液体电池的结构和工艺也会有相对较大的差异。

固体锂电池产业链图谱(对比液体电池)来源:元禾控股研究中心

介绍固态电解质

在材料方面,固体电解质可以分为四类,即聚合物、氧化物、卤化物和硫酸盐。聚合物固态电解质最早出现,商业化难度较小。但高聚物固态电解质一般电导率较低,一般需复合或作为半固态电解质使用。氧化固态电解质整体性能良好,但材料硬度高,离子电导率低,目前主要用于半固态电池隔膜涂层。卤化物的整体特性接近硫酸盐电解质,但稳定性较差,目前正处于实验室阶段。硫酸固态电解质电导率最高,延展性好,潜力最大。但硫酸盐电解质对水敏感,生产工艺复杂。

各类电解质特性及代表企业来源:学术论文,公开资料整理

氧化固体电解质:离子电导率适中,加工难度大。

一般来说,氧化物固态电解质的离子电导率为10。−6~10−在3S/cm之间,氧化物的致密外观使其具有更好的机械强度,能够承受高电压。然而,氧化物固体电解质刚度过高、易碎、固体-固体界面相容性差是其面临的主要挑战。氧化物固体电解质可分为晶体和非晶体。

晶体氧化物电解质:主要代表包括LLZO、LATP 、由于晶体氧化物界面难以控制,LLTO在可靠性和电导率方面各有特点。目前氧化物固态电解质的使用场景主要是半固态电池。

非晶氧化物电解质:LiPON可以应用于薄膜全固态电池,由于离子电导率低,这种电池电量较低(mAh级)。

聚合物固态电解质:电导率低,不能单独使用。

聚合物固体电解质,由聚合物基体组成(PEO、主要是PVDF和锂盐(例如LiFSISIF)、由LiTFSI等组成。聚合物固态电解质的主要优点是柔韧性高,可加工性高,已经具有低成本生产的可能性。PEO/传统Li 在室温下,salt聚合物电解质离子电导率较低,仅为10。−8~10−6S/cm,需要加热到60℃以上才能达到10℃−5~10−4S/cm。聚合物的研究主要集中在通过化学修饰或复合材料的方法来提高其电导率和热稳定性。聚合物固态电解质离子电导率低,不能直接用于制备固态电池,但可以利用聚合物优异的加工性能作为界面优化,尤其是锂金属表面。

卤化物固态电解质:性能接近硫酸盐,成熟度低

Li3YX66具有实用价值的卤化物电解质(X=Cl,Br)据报道,2018年,离子电导率达到10-3S/cm,接近硫酸盐,但由于研发时间短,目前仍不成熟。目前卤化物电解质面临的主要问题如下:1)卤化物空气不稳定,可发生不可逆水解产生HCl;2)卤化物电解质内部存在额外的晶界阻抗,影响电导率的进一步提高;3)卤化物电解质电化学恢复稳定性差,不能直接与金属锂负极相匹配。

硫酸盐固体电解质:离子电导率接近液体电解质

2008年被报道的硫酸盐固态电解质可达到~10mS/cm(~10-2S/cm)接近液体电解质的超高离子电导率,远高于氧化物和聚合物电解质,被认为是最具潜力的固体电解质。硫酸盐固态电解质的主要缺点是热稳定性差,容易与空气中的水反应产生H2S气体,从而破坏电解质。因此,开发硫酸盐电解质难度大,对工作环境要求严格。

根据硫酸盐电解质的构成,可分为二元系统、三元系统和四元系统。晶体形态可分为非晶体和晶体。

硫酸盐电解质的类型及其特性来源:Fan L et al. Advanced Energy Materials, 2018, 8(11): 1702657

从材料价格来看,鲟的价格更高(金属鲟每吨约1000万元)。虽然引入鲟可以提高电解质离子电导率,但性价比相对较低。所以,锂磷硫氯/锂硅磷硫氯不含钒元素更具商业前景,锂硅磷硫氯的最高离子电导率可达25mS/cm(2016年报道)。就原料而言,目前电池级硫化锂(高纯度硫化锂)≥99.9%)由于产量低,供应商少,主要从海外企业购买,价格保持在较高水平。预计未来国内成交量之后价格将继续下跌。

硫酸盐固态电解质的制备工艺包括高温淬冷法、高能球磨法、液相法等。制备过程应在稀有气体的保护下进行。高能球磨法是目前主流的制备工艺。将原料混合并放入球磨机上进行高能球磨,然后取出球磨进行热处理。优点是搅拌均匀,提高离子电导率和结晶度。缺点是设备要求高,制备时间长,只适合小批量生产。

高能球磨法制备硫酸盐电解质

固体电池的核心难点:材料/接口/电极/电池

根据欧阳明高院士对全固态电池研发现状的总结,其核心难点集中在材料、界面、电极和电池上。

材料级别:高镍正极、富锂锰基循环稳定性、硫酸盐电解质可靠性和批量生产,硅基负极体积变化较大,锂负极成熟度较低。

界面层次:电极-电解质页面相容性,包括界面副作用,固定-固定界面的机械接触和体积变化需要外部压力。

电极级:电荷运输缓慢,机械故障,高电流强度下锂负极循环稳定,高面载复合电极动态应变环境。

电池级别:环境控制成本高,等静压压制效率低,电池做大做厚难,车载条件下电池性能综合评定等。

世界上许多企业都在进步。

丰田

丰田是第一家试图在全固态电池中使用硫酸盐的公司,计划在2027年量产上车。但是,在2023年11月,丰田将固态电池的量产时间从2027年推迟到2030年。在成本方面,丰田预计2028年约75美元/美元。kWh,并且有望降至65美元//kWh。

电池方案及指标:硫酸盐电解质,正极三元/负极石墨 硅基,容量75Ah,能量密度500Wh/hL。

Maxell

目标是2030年销售300亿日元。

电池方案及指标:硫酸盐电解质,正极未披露/负极石墨 容量8-200mAh的纳米硅,循环寿命1000次。

Solid Power

Solid Power的核心产品是软包全固态电池和硫酸盐固态电解质。2023年营收1741万美元,净利润-6554万美元;2022年营收1179万美元,净利润-956万美元。

电池方案及指标:

(第一代):电解硫酸盐,正极NCM811/负极富硅负极,容量2-20Ah,能量密度390Wh/kg,1000次循环寿命。

(第二代,初期研发阶段):正极NCM811/负极锂金属硫酸盐电解质,能量密度440Wh/kg,1000次循环寿命。

(第三代,初期研发阶段):正极富含锂锰基/负极锂金属的硫酸盐电解质,能量密度560Wh/kg,1000次循环寿命。

三星SDI

2023年,首尔南部水原市R&D中心建立了一条全固态电池实验生产线。12月,成立了促进全固态电池商业化的专门团队,现在正在交付原样品;2024年3月5日,三星宣布目标是在2027年量产全固态电池。

电池计划及指标:目标是生产无负极硫酸盐全固态电池,能量密度900Wh//L(~350Wh/kg)。

宁德时代

当代安普瑞斯科技有限公司在接受调查时表示,公司的全固态电池R&D项目目前处于4的水平,目标是在2027年达到7-8的水平,预计将实现全固态电池的小批量生产。

电池方案及指标:硫酸盐电解质,正极三元/负极锂金属。

比亚迪

2027-2029年是示范期,2030-2032年是主流方案。预计2030年将有4万辆汽车上车,假设自行车带电75kWh,估计电量为3GWh。

核心方案及指标:硫酸盐电解质(复合卤化物),正极单晶高镍三元/负极硅基负极,容量60Ah,能量密度>400Wh/kg。

恩力动力

恩力动力于2023年11月投产高比SWIFT系列半固态产品,能量密度在300-350Wh/kg之间。恩力动力于2024年6月12日宣布,在无压力环境下,新型大空间全固态电池可实现数百次稳定充放循环,容量保持在85%以上。

核心方案及指标:硫酸盐电解质,正极三元/负极锂金属,容量Ah级,能量密度400-500Wh/kg,数百次循环寿命。

巨湾技研

巨湾技术研究成立于2020年9月,由广汽集团、广汽资本、广汽研究院主导的R&D团队与第三方战略合作伙伴持股平台共同出资。2022年5月,A轮融资完成,估值约90亿元。

电池方案及指标:正极三元/负极锂金属,容量14.6Ah,能量密度>500Wh/kg,周期寿命>500次。

行业总结

目前固体电池仍处于商业化初期,大多数企业选择硫酸盐,硫酸盐已基本成为行业共识。

丰田于2012年开始对日本硫酸盐电解质及其产业化进行研究,但工业化进程一直十分缓慢,量产时间从2025年推迟到2027年,目前最新动态已推迟到2030年。头部企业的产业化进程没有明显的优势。

国内公司最初的R&D和工业化主要是氧化物路线,但由于氧化物离子电导率低、页面性能差,很难应用于纯固态电池,氧化物电解质转移到半固态路线。

讨论投资机会

目前固体电池阶段很早,不应受锂电跑道万亿产值的影响,重视估值与阶段的匹配与合理。硫酸盐电解质和电芯是固态电池的核心环节。与液体电解质最接近的硫酸盐电解质电导率已得到市场的普遍认可,并将成为未来的主流。与硫酸盐相比,反钙钛矿氧化物、卤化物的性能仍处于实验室阶段。由于性能的原因,其它类型的电解质一般只能作为复合或辅料使用。关注企业解决核心难点问题的能力,对团队的综合能力要求较高。另外,电解质生产、电芯生产相关设备与传统方案有很大不同,还可以关注设备投资机会。

电解质

硫酸盐电解质已基本成为市场共识,重点关注硫酸盐电解质及相关产业链,重点关注反钙钛矿、卤化物的科研进展。重点关注硫酸盐电解质上游硫化锂的产业化,重点关注:①高纯度硫化锂合成量产,实现低成本硫化锂合成;②低成本硫酸盐电解质产生高离子电导率,尤其是锂磷硫氯和锂硅磷硫氯。

目前,硫酸盐的主流制备方案是球磨法,但其生产效率低下,需要开发吨级设备。硫化锂和硫酸盐电解质对气体水分敏感,需要相应的干燥车间和干燥设备。

电芯

国内外巨头企业并没有明显的领先地位,硫酸盐纯固态电池几乎都处于各大企业的起步阶段。固体电池生产测试团队的综合能力。电池的主要形式是软包和圆柱形,其中叠片软包的难度相对较低,有望领先。

从1Ah到20Ah,甚至更多的电池容量逐渐增大,仍然存在一定的难度。应用领域估计先3C再上车,3C对产品一致性相对宽容。EVTOL可能会促进固态电池的高能密度应用,但EVTOL本身仍处于商业化的早期阶段。

在企业团队方面,重点关注团队解决核心问题的能力,主要包括:硫酸盐电解质的应用能力、界面工程能力、锂金属负极处理能力、电池工艺控制能力、大型电池生产能力、电池批量后的一致性。

免责声明:本文不构成任何投资建议,投资者不应根据这些信息代替其独立判断或做出决定。我们尽可能保证本文信息的准确性和可靠性,但不保证其准确性或完整性,也不对使用此类信息造成的损失承担任何责任。

以往推荐

元动力① | 光伏产业投资实践与思考

元动力② | 医疗器械投入的变化和不变

元动力③ | Micro LED产业分析与投资思考

元动力④ | 从中日医药产业发展的角度看创新药产业周期

本文来自微信微信官方账号“东沙湖基金小镇”(ID:SanlakeFundTown),36氪经授权发布。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com