以AI驱动工业仿真,「清航飞迈」让“所思即所得”成现实 | 早期项目

工业仿真实现从“数周”到“分钟级”的跨越。

修复一例骨缺损需要付出什么代价呢?

首先是时间成本,大约要耗费三个月;其次是金钱成本,以英国为例,费用高达1万英镑。这使得“骨缺损治疗”如同奢侈品一般,也是全球骨缺损治疗领域的普遍状况。

如今,这种局面正在被改写。有医院借助清航飞迈推出的FEMAI/AICoDe平台,依托160例全球最大单中心案例,成功优化了骨缺损治疗方案。不仅治疗时间大幅缩短,成本也显著降低,让骨缺损治疗成为“中国制造”的普惠医疗服务。

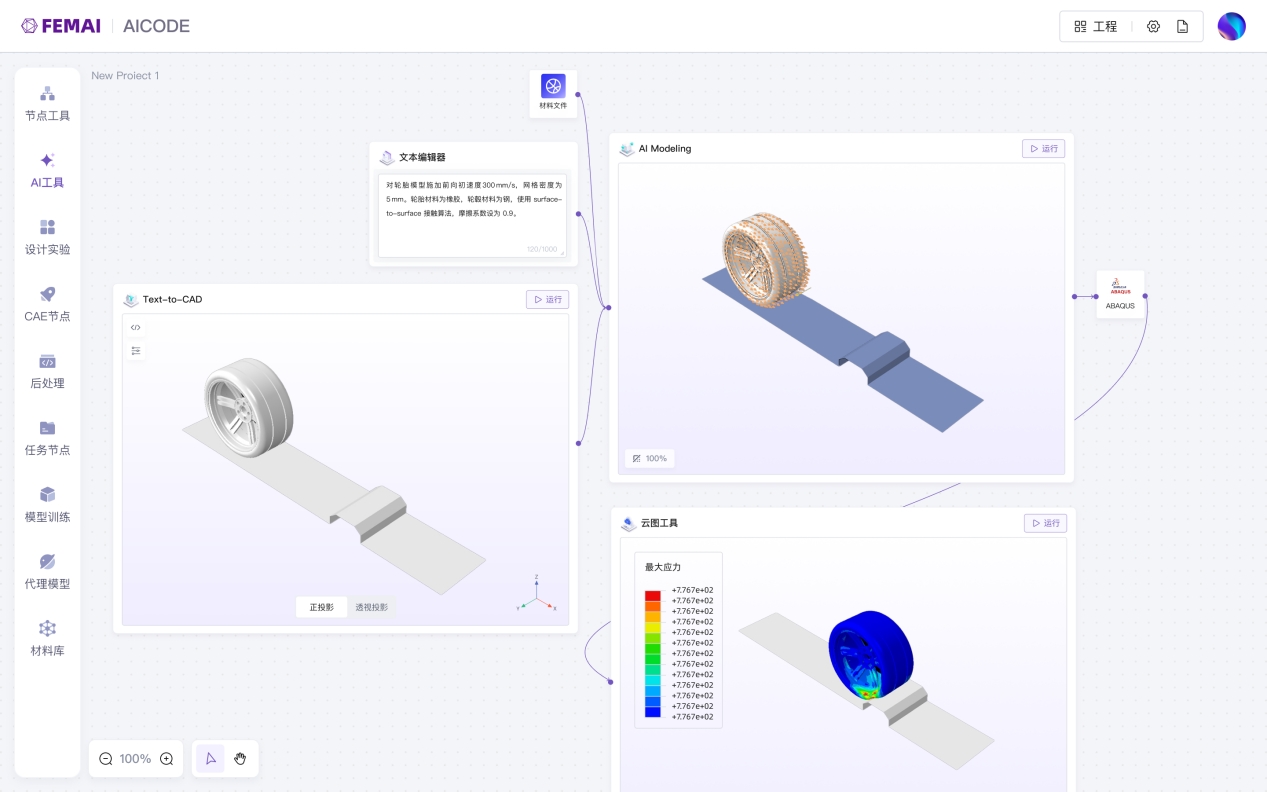

FEMAI/AICoDe平台是一款深度融合人工智能的智能化CAE工作台。它通过大语言模型微调与自研算法相结合,能够自主调用模块化工具搭建工作流,一站式解决实验采样、批量仿真、特征工程、模型训练及智能优化等问题。

清航飞迈成立于2024年1月,由国际著名计算力学专家庄茁创办。公司专注于AI + 智能仿真、先进材料设计与结构优化领域,在航空航天、新能源汽车、手机家电、智慧医疗等多个行业进行了深入布局。

据官方消息,以往工业仿真从模型构建到结果分析往往需要数周时间。而现在借助FEMAI/AICoDe平台,复杂的仿真任务在分钟级内就能完成,大幅缩短了产品研发周期。该平台摒弃了传统CAE软件繁琐复杂的操作逻辑,用户只需用自然语言描述设计需求,平台就能智能解析并自动执行。

工业仿真是高端制造的“隐形基石”,飞机设计、汽车碰撞测试、医疗器械研发等都离不开它的支持。但长期以来,该领域的工业软件市场被欧美企业垄断,国内企业不仅面临“卡脖子”风险,使用成本高、操作复杂、效率低下等问题也一直制约着行业创新。

清航飞迈创始人兼董事长庄茁认为,FEMAI/AICoDe平台的推出,让自主可控、性能卓越的国产替代成为现实。“CAE软件起源于上世纪60年代,我国在该领域起步落后了20年。但AI时代的到来,为我们带来了新机遇,我们不必再走‘弯道超车’的老路。”

据悉,平台自研的3D生成式模型——Text - to - CAD,可根据用户的语言描述直接生成工业零件及装配体,能输出3D模型文件及对应代码,也可导出通用3D格式文件进行进一步处理,即使是非专业的建模人员,也能快速创建复杂的3D模型。

FEMAI/AICoDe

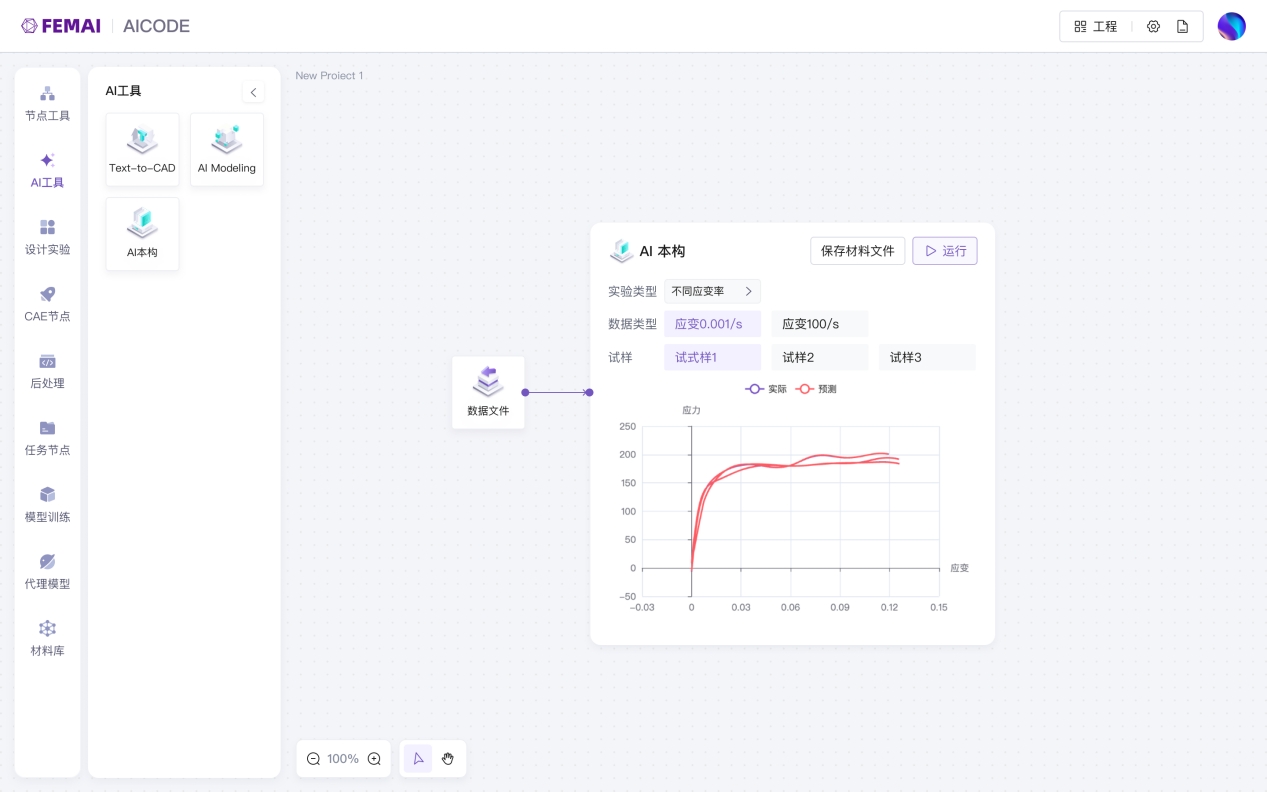

此外,自研AI建模仿真模型可通过自然语言描述自动生成网格、材质、接触、及边界条件等参数信息。这种智能化的建模方式避免了繁琐的手动参数设置过程,减少了人为误差,同时提高了建模的准确性和效率。自研AI本构模型能自动进行材料应变率、松弛、蠕变等实验分析,可查看对比结果,输出本构材料文件并应用于求解器计算。

FEMAI/AICoDe

根据官方介绍,FEMAI/AICoDe平台的模块化架构设计支持用户集成第三方CAD/CAE工具,同时提供私有化部署、云端分布式计算和API接口调用等多种服务模式,能满足不同行业、不同规模企业的多样化需求。

例如,在核电领域,基于平台的智能仿真功能,企业能更精准地模拟核反应堆部件在极端工况下的性能表现;在汽车行业,通过对汽车结构的优化设计,可降低车身重量,提高燃油经济性和续航里程;在航空领域,企业缩短了新型飞机零部件的研发周期。

目前,该平台已在医疗器械、复合材料、汽车结构、核工程构件等多个行业得到验证并落地应用。官方透露,中国核电、招商局重庆交科院、国产大飞机央企等核电、交通、航空领域企业也参与到平台的应用验证中。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com