芯片蚀刻,迎来巨大变化

想像一下,试着在指甲大小的块上雕刻一个微妙而复杂的雕塑,一遍又一遍,几十亿次,基本没有出错的空间。

由于这个原因,芯片制造商在硅片上蚀刻复杂的图案,制造半导体来驱动我们周围的大多数电子设备和技术。随着我们要求较小的设备具有更高的功率和速度,以极高的精度雕刻这些图案变得越来越迫切和具有挑战性。

最近,一个研究小组推出了一个名为“半导体生产日益增长”的项目,以满足半导体生产日益增长的精度标准。 DirectDrive 该技术的突破性技术为制造计算机芯片的等离子蚀刻技术带来了前所未有的精度。这项创新有望支持下一代电子产品的开发,尤其是对于需要高度紧凑和快速电路的人工智能系统电子设备。

从厨房到实验室

DirectDrive 这不是一个星期或一个月的研究成果,而是耗时的。 20 年形成。早在 2006 2008年,加州大学洛杉矶分校 (UCLA) 工程师 Patrick Pribyl 在芯片制造蚀刻过程中,提出了更好地控制等离子体的想法。

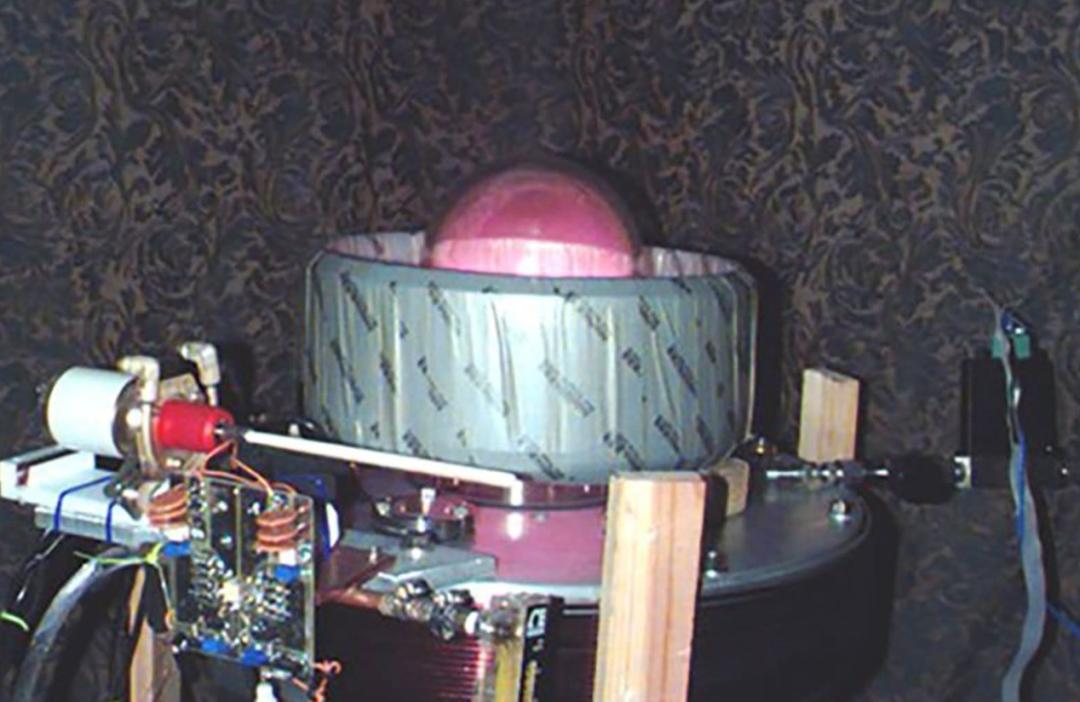

Pribyl 设计了一种能快速切换等离子体的设备。 (RF) 能量,从而实现更细致的蚀刻控制。为了测试他的想法,他还在自己的厨房里建立了一个初始版本的射频切换系统。虽然粗糙,但可以正常工作。

然而,这种方法虽然前景光明,但企业还没有做好选择的准备。它背后的科学原理还不成熟,需要多年的努力才能将厨房实验转化为可靠的工业技术。但是普里比尔不打算放弃。他和加州大学洛杉矶分校的另一位科学家沃尔特·格克尔曼(Walter Gekelman)合作。

他们共同筹集资金,安排了足够的设备,继续研究射频开关系统。与此同时,其他几位科学家也加入了这项十年的研究。

原来的厨房形状

2015年,他们共同获得了美国国家科学基金会(NSF)全球等离子激光显像”(GOALI)项目资助,用于这项研究。

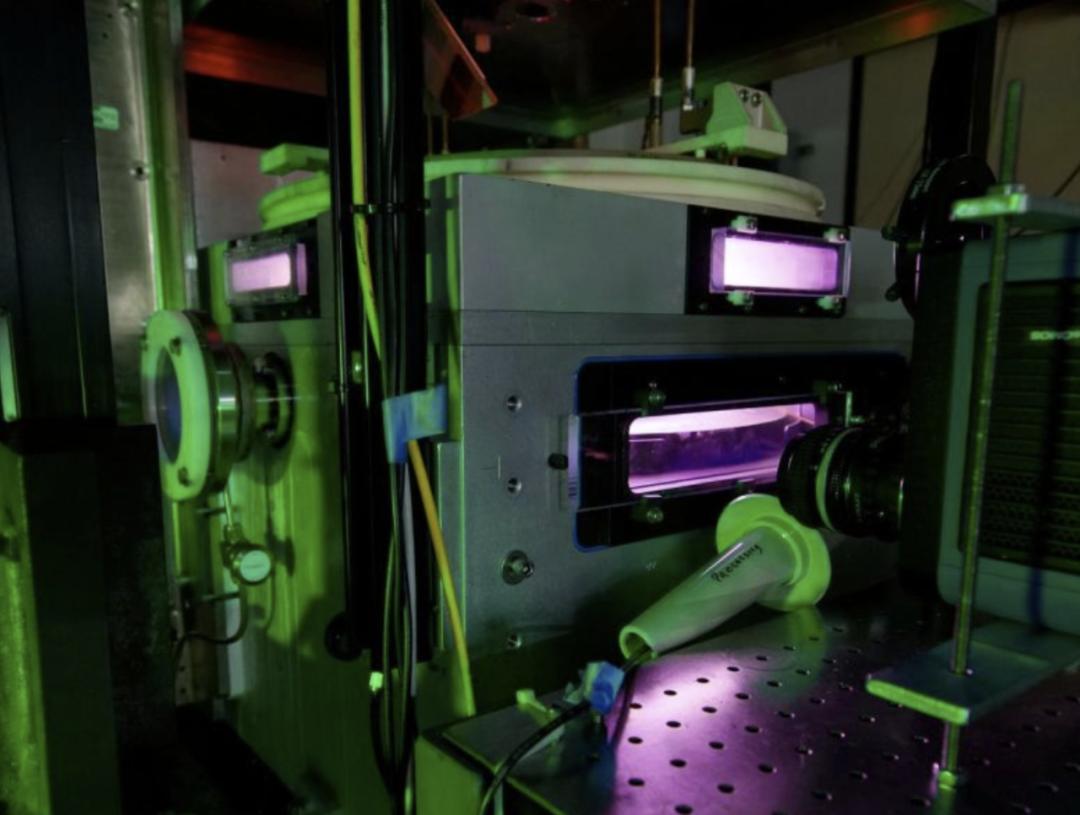

Pribyl 在接下来的十年里,他和他的团队一直致力于研究激光和定制设备。它们测量离子在等离子体脉冲下的行为,并注意其各种特性(与运动和密度有关)的变化。它们使用与Wi-Fi、手机等设备相同的射频能量,但其功率较高,可以调节等离子体。

"我们很早就意识到这对工业界的重要性," Gekelman表示,他们认为这一新方法一旦推向市场,就可以取得巨大的成就。

制造更先进的芯片限制因素是纳米电子元件可以可靠地蚀刻到哪个最小尺寸才能正常工作。更快更强的芯片需要更微妙、更复杂的结构。

Pribyl 该方法的关键在于一个简单的过程,即快速切换(或“脉冲”)射频电能,然后在半导体蚀刻机中产生和驱动等离子体。射频能量在相对较低的功率下(通常称为“RF“能量)可以无线传输短信、流媒体电影等数据。当功率较高时,它能产生带电物质,即等离子体。RF 能量通常用于某些电离蚀刻机中的化学混合物,使其从气态转变为等离子体。随后,等离子体中的带电粒子落到硅片上,腐蚀芯片上那些精心设计的未被遮挡的区域,留下复杂而微妙的电路。

为了了解射频能量转换在半导体蚀刻中的作用,想象一下雕塑家在雕刻大理石时,需要在不同形状和大小的凿子之间切换。雕塑家可能会用一些凿子凿掉大理石,然后用另一种凿子雕刻出精美的细节。同样,为了控制等离子体的功率和蚀刻深度,必须定期停止、启动和转换用于蚀刻机产生的等离子体的射频能量。

不像雕塑家想换工具的时候只需要停止敲门就可以完成,等离子体会连续“凿”硅几秒钟,射频能量会机械地转换到不同的功率水平。然而,快速切换方法是 50 在微秒内打开或关闭电源-不到之前所需时间的万分之一。

此前,等离子技术中不同功率等级之间的转换需要太长时间,导致结果不准确。Pribyl 方法(现称为 DirectDrive)能够短短 50 在微秒内完成这些转换,比以前快了数万倍。

具体来说,DirectDrive 技术每秒快速脉冲射频能量超过1000次,可以更准确地控制等离子体,然后可靠地蚀刻较小的电子元件。事实上,在使用脉冲等离子体技术后,他们的蚀刻技术得到了显著改善。

她们的最终结果受到了质疑。她们说‘这是不可能的’,Pribyl 回忆起业界其他人的最初反应。这样简直让整个半导体行业大吃一惊,这实际上是可以做到的。

从实验室到工厂车间

然而,这一突破不是一蹴而就的。格克尔曼说:“和很多科学项目一样,它花了很多年的时间在实验和实验室的精确测量上。”“本质上,我们所做的是设计测试和测试,”。

Pribyl 还补充道:“我们可以比工厂车间做得更好。”

Pribyll和格克尔曼 在加州大学洛杉矶分校的实验室里,等人花了将近 10 2000年,用激光和定制探测器观察离子体中复杂的脉冲等离子体。 3D 锻炼,以及密度、温度、电场和磁场的特点。

格克尔曼说:“我们还测量了离子的运动速度,“它们是垂直向下移动,还是稍微向侧移动,以及它们在晶圆上碰撞的角度是否一致。”

它们的详细测量使人们对等离子体的基本性质有了更全面的了解,并为脉冲等离子体技术的规模化提供了严格的科学基础。Gekelman 和 Pribyl 密歇根大学的合作者做出了进一步的贡献。他们利用计算机建模模拟了在加州大学洛杉矶分校实验室无法直接看到的机器区域等离子体的行为。

美国国家科学基金会等离子体物理项目主任维亚切斯拉夫·卢金(Slava Lukin)他说:“这些实验室的学生在开始写博士论文之前,经常被工业界录用。”

据报道,该技术目前已超越现有技术,能以埃级精度蚀刻更小、更密集、更密集。 3D 半导体器件(从角度来看,单个氢原子的宽度约为一埃)。基于该技术的最新等离子蚀刻设备用于在芯片制造商一尘不染的洁净室快速生产先进电路。

作为行业内第一个固体等离子源,该技术的等离子体响应速度比以前的等离子源快 100 倍数,从而减少 EUV 图案缺陷。同样得益于这项技术的加持,可以支持环栅 (GAA) 晶体管、6F 2 DRAM 和 3D NAND 器件的微缩,可以扩展到 4F 2 DRAM、晶体管和互补场效应 3D DRAM。这类设备需要极具挑战性的关键蚀刻步骤和精确的极紫外线。 (EUV) 光刻图案可以形成复杂的图案。 3D 构造。为建立具有较高纵横比的细微特性,需要达到埃级精度,这超出了当前主流等离子蚀刻技术的能力。

正如一位研究人员所说,半导体技术的每一次变革背后,都有多年的发展和多年的科学研究。

参考链接

https://www.yahoo.com/news/20-years-research-directdrive-plasma-161302527.html?guccounter=1

https://www.nsf.gov/science-matters/now-factory-floors-ultra-precise-chip-etching-technology

https://investor.lamresearch.com/2025-02-19-Lam-Research-Unveils-Industrys-Most-Advanced-Conductor-Etch-Technology-to-Date

本文来自微信公众号“半导体行业观察”(ID:icbank),作者:编辑部,36氪经授权发布。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com