当制动器也变得“智能”时,安全底线的困境

前不久,一家明星汽车公司经历了很多关于跑道驾驶的问题:在司机高速行驶过程中,刹车系统出现故障,有突破赛道的危险。

事件中,不同司机对汽车制动系统的评价出奇的相似:“可以明显感觉到,在同样的力量下,刹车行程变长了”、"在正常的机械刹车中,如果刹车片磨损了,刹车上脚就会变软,这辆车显然不会变软"。

对此,汽车公司内部进行了紧急技术回顾。36Kr了解到,最近发布了制动系统的阶段性分析数据。报告显示,车辆使用的制动片性能没有问题,部分核心指标甚至优于市场上最畅销的产品。然而,制动片热衰后,所需的制动力确实大于同类产品。

据相关工程师分析,在热衰的前提下,将传统机械刹车的最大力量施加到这款车上,并不能使刹车片完全夹紧,释放出最大的刹车力。“这么说吧,踩踏板不能释放刹车片的最大刹车力”。

这款车采用了目前行业内最先进的全解耦线控制动技术。简单来说,踏板和刹车片之间的核心环节已经从机械助力器变成了电子控制器,机械结构已经简化甚至取消。司机的刹车脚完全由汽车公司校准。

这种线控制动技术越来越多地应用于新车,尤其是新能源汽车。与人身安全相关的刹车校准,将成为汽车公司目前或未来面临的刹车困境。

然而,线控制动是汽车智能化发展的必由之路——辅助驾驶一路向自动驾驶进化,也对刹车提出了新的要求:在承担冗余备份的同时,需要更快、更灵活的响应。

这就决定了刹车必须抛弃过去的机械连接,随之而来的是车载计算机和控制器之间的通信线束连接,这就是我们所说的线控制动时代。

智能刹车的过程是一个更经济、更敏捷的过程,但与此同时,随着智能技术的加入,也是工程师不断“驯龙”的过程。

在新能源时代,当刹车向智能化迈进时

刹车系统最初是机械结构。其中,真空助力器的核心动力来自内燃机,气缸内活塞的高速运行正好可以为其提供负压。

然而,当你进入纯电动汽车时,内燃机已经被抛在了后面。没有负压来源,原有的制动结构自然难以运行。有必要设计一个适合电动汽车的新制动方案。

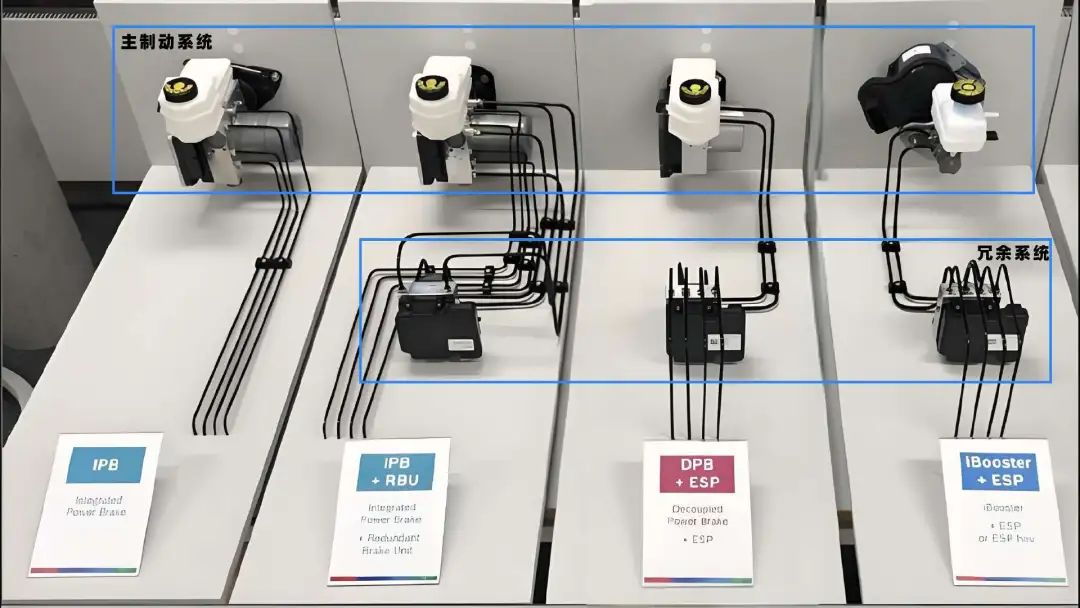

制动系统示意

一些工程师建议在助力器旁边安装另一个真空泵。然而,真空泵不仅体积大,而且需要动力驱动。一旦安装,还需要额外的电路来供电。显然,在空间有限、线路复杂的底盘中,这不是一个好的解决方案。

电子液压制动系统(EHB)应时而生。使用电子控制器是EHB的关键,(ECU)用电信号代替真空直接替代真空助力器,实现增压。

在主制动系统中加入电子控制器,即「线控制动」开始。博世于2013年推出了这样一款iBooster线控制动商品,理想ONE。、iBooster的第二代产品是小鹏P7和蔚来ES8。

博世线控制动商品展示

在这一代产品中,iBooster需要一套备份系统来满足法律法规对安全的双重冗余要求。——ESP。

这是博世于1995年量产的电子车身稳定系统。作为机械制动系统的备份,当汽车发生事故时,系统可以通过ESP调整单侧/单侧的转向和制动力和扭矩,控制车辆平衡,避免翻车。总而言之,ESP是汽车行驶安全的最后一套防线,它一直独立运行。

一位智能驾驶工程师告诉36Kr汽车,目前的智能驾驶系统通过ESP实现了车辆的制动和控制。然而,ESP一直是一个备份系统,人类驾驶和机动驾驶可以同时发出制动指令。这个方案叫做非解耦。

从L2级到L3级,自动驾驶的核心是机器和人类驾驶员的接管和事故责任认定。如果是人类驾驶和机械驾驶并行的非解耦方案,L3级车辆无法定义责任。智能驾驶的蓬勃发展促进了解耦策略的全面发展。

2019年,博世IPB产品量产上市(如上图左侧第一列),大大提高了这一代制动系统的集成度,助力器与ESP同用于同一个电子控制器。从外观上看,两个“盒子”变成了“盒子”。无论成本还是安装难度都大大降低,博世IPB产品都用于比亚迪汉系列和海豚系列。

IPB产品完全解耦了踏板力和刹车系统——简单来说,刹车板只是一个踏板,整个刹车系统与踏板后面没有物理连接。

这样做的好处是可以定制和调整刹车上的脚,延长底盘概率;电机建压更快,刹车响应更快;并且可以实现更高效的动能回收。在新能源和智能化的大趋势下,这无疑是一个更好的选择。

然而,随着新测试的到来:如何准确地获得驾驶员的制动需求,失去物理连接,直接实施制动行为的轮边,轮边制动力的变化应该如何及时反馈给驾驶员?这是对汽车公司校准技能的考验。

IPB产品对高级智能驾驶不友好。根据法律法规,L3级及以上辅助驾驶必须有双冗余。这意味着,无论现在还是未来,一旦主机厂有高级智能驾驶需求,就需要放置另一个备份系统。

对线控制动需求最大的纯电动汽车,基本上都是下注自动驾驶,行业显然需要一套更好的解决方案。

线路控制动的最终方案

今年7月,保时捷召回了自上市以来交付的所有Taycan,共计15万台。这几乎是保时捷自2000年以来首次召回全数量级。

这次召回的原因是刹车。Taycan项目经理表示,在内部测试中发现,Taycan前刹车软管可能存在缺陷,这可能会导致车辆刹车故障和安全隐患。因此,召回并更换新软管给车主。

36Kr汽车与资深制动工程师周岩(化名)进行了交流。他指出,制动系统目前采用液压方式,每种材料和每个拧紧点都可能有漏水的风险,从总泵到硬管、软管,再到轮边的卡钳。"100年来,液压制动方案没有0泄漏的设计,每个人都在努力降低泄漏的可能性。"

因此,去刹车油方案,被业界公认为线控制动的最终方案。

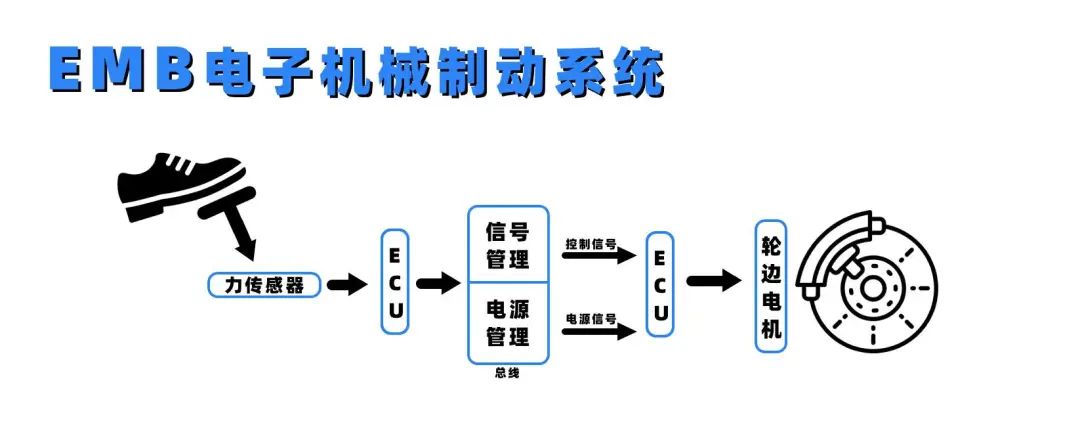

简单的EMB系统示意

EMB方案的原理很简单。踏板与力传感器连接。获得制动信号后,直接驱动车轮旁边的电机制动。中间没有物理连接,全靠电信号传输。

EMB与现行方案相比,优势不言而喻:更加安全、节能。

首先,电信号可以更直接地到达车轮边缘,刹车响应更快。与传统制动系统的300ms相比,EMB响应速度只有80ms。这样可以直接降低调节踏板的难度。毕竟电信号可以控制的范围已经从助力器扩展到整个制动系统。

其次,传感器和ECU体积小,重量轻,整车重量轻,续航能力可以增加;制动设备转移到车轮边缘,可以进一步释放车内空间。

一些工程师向36Kr汽车透露,配备EMB的车辆每100公里的刹车距离至少缩短了1.5米。此外,它还可以实现最大的动能回收。业内人士告诉36Kr汽车,EMB可以帮助车辆实现每度电续航里程增长3%。

对于原始设备制造商来说,新技术带来的成本优化和效益提高是关键驱动力。无论是传统制动还是现有的线控制动,车辆都需要从制动总泵到四个车轮布局软管,每一辆新车都需要制定管道布局方案。EMB方案不需要制动液,所以不再需要管道。

刹车盘/片、卡钳、电机都是标准化产品,四者在空间上密切相关——可以成为高度标准化的产品组合。不同品牌、不同车型可以采用相同的轮边产品组合(如下图所示)。

闪闪电子EMB轮边产品图图

正在推动EMB量产的原始设备制造商向36氪汽车透露,EMB方案为他们节省了至少30%的开发成本。

对于消费者来说,EMB最直接的好处就是可以省钱——在目前的计划下,刹车液应该每两年或者每四万公里更换一次,但是刹车油在官方4S店更换,价格从300元到1500元不等。EMB计划不需要刹车液,可以帮助客户省钱。

大规模生产前夕,谁会先吃螃蟹?

在此之前,特斯拉说要让EMB在2025年上车。到目前为止,业界也广泛认为,2025年将是EMB计划量产上车的开始。

36Kr汽车获悉,国内线控制动头厂商伯特利开发的“前湿后干线控制动系统”已与某自有品牌合作,预计2025年量产将首次出现;理想汽车等品牌也相继与国内其他EMB系统供应商合作,预计2025年量产。

好消息是,第一批EMB车型的价格和使用主动悬架的车辆一样贵;坏消息是,目前的量产时间只是合理推断,因为EMB技术和法规还有待完善。

在技术层面,轮边环境复杂性带来的衍生问题是核心。EMB系统在轮边有两个重要的设备,一个是产生制动力的电机,另一个是测量制动力的传感器。

直接接触地面的车轮会带来各种杂质,如灰尘、雨水等,这些杂质可能会渗透到电机中,导致故障。一旦传感器出现问题,车辆很容易误入歧途,死亡,甚至严重翻车。

另外一方面是高温,还是那位顾客不陌生的话题:制动过热,电子设备比机械更容易受到高温的影响。

在法律法规方面,参与制动法规讨论的技术专家告诉36Kr汽车,目前的法律法规并没有硬性规定制动液的存在。无论制动方案是什么,只要能稳定提供足够的制动力,就可以上市交付。“正是因为没有详细的规定,所以没有厂家敢做吃螃蟹的人。如果不出意外,更完善的细则将于2025年和2026年发布。”

而且EMB的落地,必然会给消费者带来更丰富的感受。

最直观的是,AEB主动安全功能的上下限会因为响应更快、刹车距离更短而提高;随着线控水平的进一步提高,智能驾驶的舒适性也会增加,舒适的刹车和舒适的跟车难度也会降低。

大规模应用后,EMB的成本将低于传统制动和EHB。液压制动的专利一直被国际巨头掌握,国内厂商在精密零件的精度上还不如那些巨头,直到专利开放。

在EMB技术方面,国内外厂商几乎站在同一起跑线上,国内厂商甚至在量产上走得更快——所以特斯拉或者国内车企可能是第一个吃螃蟹的。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com