LABUBU财富密码:藏于东莞200吨钢铁巨兽之口

8月中旬,在广东东莞一家泡泡玛特合作工厂里,“锁模力”达200吨的“精密注塑机”正为单体不足150g的LABUBU毛绒玩具全力运转,这台钢铁巨兽顺着生产线“吞吐”着一个个LABUBU“塑胶本体”。(虎嗅注:锁模力指注塑机的合模机构对模具施加的夹紧力)

作者|苗正卿

题图|视觉中国

速度和精度是生产的关键。在以“精密注塑机”为“轴心”的自动化生产流水线上,160摄氏度的搪胶原料在5秒内被灌注到精度如头发丝般的LABUBU模具中,随后3秒内,涂着深色漆、像人大腿般粗的机械臂要完成脱模。

塑胶本体完成后,LABUBU会进入毛绒制作区的“手工车缝”环节。数千名熟练工人在自动缝纫机协助下赶工,他们每人身前有测量尺,身旁有电子秤,以确保LABUBU符合标准尺寸和重量。一个熟练工人一天最多能缝制50个LABUBU。

在机器和工人的共同努力下,2025年上半年,该工厂LABUBU单日产能提升到10万只,机器几乎不停,工人两班倒。在广东,还有很多专注为泡泡玛特生产毛绒类产品的产线。2025年,泡泡玛特所有工厂都在提升产能,8月,毛绒类产品单月总产能超3000万只,较3月增幅超1000%,但仍无法满足需求。

LABUBU引发的供应链大升级

泡泡玛特联席COO司德表示,LABUBU去年增长和市场需求增速太快,2024年春节后LABUBU大火,订单激增,很多订单他都不敢签。2025年上半年,包括LABUBU在内的THE MONSTERS营收48.1亿元,同比增长668.0%,是泡泡玛特旗下增速最快的IP,贡献了公司上半年收入的34.7%。(虎嗅注:LABUBU包含在THE MONSTERS之中,且是其核心部分)

目前,LABUBU供不应求,是泡泡玛特(市值4300多亿港币的潮玩巨头)的“收入主引擎”之一,用户、资本和泡泡玛特都希望它生产更快、销售更多。2024年二三季度,泡泡玛特多个原本生产其他产品的工厂被紧急调配到LABUBU毛绒产品项目,但市场终端仍出现数周“脱销”,产能严重不足。

知情人士透露,2024年公司内部大力梳理供应链体系、工作方法和团队,尝试用数字化、AI等工具提速,但面临诸多困难,如人员不足、设备和生产线落后、产能资源整体不足、需求和产能协同能力薄弱等。目前泡泡玛特供应链团队超30%的成员是2024年紧急招聘的新人,一位核心人士形容他们“刚拿到工牌就上前线‘打仗’”。大量新人、新设备融入公司需要时间,但泡泡玛特必须在高速发展中完成升级和拓展。

一位合作工厂主表示,2024年泡泡玛特希望推动工厂自动化升级,焦点是“打包”环节。此前工厂有几百个专职打包员,泡泡玛特希望引入自动化设备提高效率,将人才资源用于更有价值的环节。工厂主一开始不想换设备,试图说服泡泡玛特“保持现状”,但被泡泡玛特描绘的未来和设备升级支持“支票”打动,因为更换设备后产能可扩大三五倍。这也是2024年泡泡玛特推动供应链升级的缩影,即说服代工厂完成数字化升级。

一位泡泡玛特内部人士称,王宁认为机会在于生产三要素的重构:生产力、生产资料和生产关系,新工艺和新技术是生产要素的再造和重构。虎嗅独家获悉,今年7月,泡泡玛特在越南召开全球“供应链年中会”,核心高管表达了对后续供应链升级的期望和担忧。一位人士表示,产量相比一年前至少增长了十倍,要珍惜增长机会,但担心企业文化和团队风格在快速扩张和全球化进程中被稀释。

目前,给泡泡玛特代工的上下游工厂、合作方超数千家,大部分位于东南沿海,以广东为主。泡泡玛特产品按品类由不同工厂生产,最新产能拓展计划分内地化和海外化两个方向,内地向江西、湖南、贵州、广西等地拓展,海外向东南亚等地拓展,也在观察全球其他适合生产的地区。内地化和海外化最终构成泡泡玛特全球的六大生产基地,其中国内四家,海外两家。

返单周期提高三倍的背后

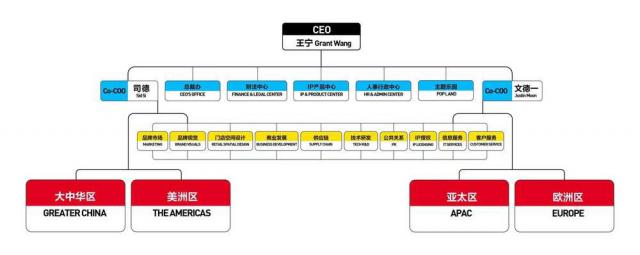

虎嗅独家获悉,泡泡玛特内部供应链相关业务归供应链管理中心负责,这是核心部门。该中心负责生产、设计、开发、仓储物流等复杂环节,像联结多个关键部门的中台,上游衔接IP管理与授权、市场等核心部门,下游衔接工厂、门店渠道等核心板块。

泡泡玛特最新组织架构图

与一些玩具类公司代工模式不同,泡泡玛特代工厂聚焦专精于一个品类的产品,而非为单一IP生产。供应链管理中心要了解每个工厂的优势和产能,还要与IP团队创意节奏、市场部营销节奏保持一致。

LABUBU大火前,泡泡玛特供应链体系延续2022年模式,内部各部门针对产品未来销售沟通、预测,然后向工厂下单。关键是“返单周期”,即根据市场需求变化,迅速向工厂增加或调整订单,尽快将增量产品推向市场。2022年泡泡玛特返单周期平均4 - 5个月,在圈内效率较高,但LABUBU带来了挑战。

2023年泡泡玛特制定LABUBU新一年规划时,未预料到其毛绒系列新品销量会大幅增长。2024年LABUBU毛绒类产品在市场“一娃难求”,供应链管理中心及时与工厂沟通,调整产能布局,但面临两个挑战。一是毛绒类玩具的毛绒部分需人工精制,订单激增时,短期内增加足够多的精制毛绒人工是关键问题;二是毛绒类工序复杂,工厂调整产能“牵一发动全身”。

针对这些难点,泡泡玛特从宏观到微观升级供应链体系。宏观上,重新梳理“销售预测 - 生产计划”链路,通过协同改革打通销售预测和生产计划环节,提高市场真实需求在销售预测中的权重,不再仅依赖以往经验。以往做销量预测时,泡泡玛特重视以往销售经验和数据,先看IP,再看具体SKU,现在也会把材质品类作为关键维度。同时,在生产环节推动从生产到物流的“柔性能力”,供应链中心总裁袁俊杰表示“公司任何指令、艺术家任何想法都能无延迟传到生产线和工人团队中”。

微观上,泡泡玛特引入新技术,升级自动化体系提高产能。2024年推动合作工厂喷油涂装线、包装线、质检线等关键产线升级,如喷油涂装线更换自动化产线,产线人数同比下降50%;质检环节推广“激光打标法”,取代人工肉眼质检模式。

通过一系列举措,2024年泡泡玛特返单周期明显缩短,最新返单周期可缩减至1 - 1.5个月,加急状态下两三周即可。相关人士称,泡泡玛特一直提3A供应链:敏捷性 (Agile)、随机应变 (Adaptable)、协同性 (Aligned),2024年将柔性供应链概念升级为“柔韧供应链”,强化应对突发订单波动的韧性能力。

结语:需要升级的,不只是供应链

2025年开年以来,王宁多次在公司内部提出“提高跨部门协同能力”,供应链升级是对泡泡玛特内部协同的考验。目前,泡泡玛特内部IP、市场、供应链、终端板块通过协同会拉齐共识,战略级项目因王宁推动协同效率较高,但非战略级项目中,各部门因资源和精力有限,难以高优先级支持兄弟部门。大部分协同未纳入整体项目OKR或绩效体系,缺乏固定机制确保内部协同“有制度可循”。

潮玩行业生产流程特殊,难以有过于固化的协同制度。设计师灵感转化为可量产产品需复杂调校和设计,市场团队要提前规划营销节奏、敲定关键资源,而代工厂有自己的生产排期,很多合作方还接其他品牌订单,生产排期复杂,各部门面临诸多不确定性。

除协同外,技术方面也存在问题。2024年泡泡玛特尝试多个AI相关质检提效项目,部分项目有帮助,但公司内部仍在探讨AI是否会扼杀设计师的灵感与创意。而且,泡泡玛特背后的数千工厂大多未完成数字化转型,很多东莞工厂仍依赖人工、考勤卡、纸本记录和机械计数器,此时大力推广AI可能破坏现有稳定生态。

在这种情况下,供应链升级是泡泡玛特当下“进化”最务实的举措。对内可提高多部门协同能力,对外可推动工厂数字化转型,尝试AI提效。据虎嗅独家消息,2024年四季度和2025年上半年,王宁等高层多次前往东莞等地寻找新合作方,试图为泡泡玛特拓展更大的“供给缓冲区”,以便应对类似LABUBU的爆款带来的产能需求。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com