【复合材料信息】电孤增料制造纳米TiC颗粒增强铝基复合材料的组织和性能研究

摘要

将第二相颗粒引入金属材料是提高金属材料力学性能的重要手段之一。本文提出了TiC/Al6061复合材料电孤增材制造的一种新方法,Al6061铝铂包裹TiC和Al6061混合粉末形成特殊填料焊条,分别研究了1%的质量分数。、TiC颗粒的2%和3%对铝基复合材料的组织和性能有影响。结果表明,与基体材料相比,TiC质量分数为3%的复合材料的平均晶粒尺寸为45.5。μm减小到25.3μm,细化了44.4%;148.5MPa和118.0MPa的抗拉强度和屈服强度提高到178.1MPa和157.3MPa,分别增加了19.9%和33.3%;50.5HV的平均显微硬度增加到65.2HV,增加29.1%。TiC的载荷传递强化、晶粒细化和Orowan强化机制的结合和实验分析表明,TiC的载荷传递强化和Orowan强化机制是材料力学性能提高的主要原因。

作者

周祥曼1、罗彬1、李波1、吴海华1、张海鸥2、

(1.宜昌443002,三峡大学机械与动力学院;

华中科技大学机械科学与工程学院,武汉430074)

正文

铝质合金密度低,塑性好,传热性能好,导电性能好,耐腐蚀[1],是航天工程[2]–3]、交通运输[4–6]、海洋船舶[7]及其它设备制造业[8]–关键基础材料9]。特别是在航空航天领域,飞机铝合金的使用量达到70%[10]。伴随着设备特性的不断提高,传统铝合金已达到强度极限,难以再有突破性发展,因此对高强铝合金的需求更为迫切。铝复合材料(Aluminum based matrix composites,AMCs)可将铝合金基材与硬质增强颗粒结合[11],进一步提高铝合金的韧性。

当前,铝合金制件的成型制造主要依靠传统技术,如模具锻造、锻造、挤压等,工艺流程复杂。伴随着设备特性的发展,传统技术不仅不能满足复杂结构整体成型的要求,而且不能满足短流程制造需求,需要随着设备设计的变化而迅速响应。添加剂制造技术是根据三维模型直接成型的生产制造技术,能迅速近净成型复杂构件。近几年,添加剂制造技术[12–15]开始广泛应用于金属结构的生产,零件是通过逐渐积累材料的方式直接制造的,短流程[16],使得有可能对各种复杂结构进行轻量化设计,进行整体制造。当前,根据热源的不同,金属增材制造可分为激光增材制造、电子束增材制造和电孤增材制造。(Wire arc additive manufacturing,WAAM)。与其他两种金属添加剂制造技术相比,电孤增材制造具有设备简单、能量利用率高、环境条件低、可制造大型零件[13,17]的优点,已广泛应用于铝合金材料和铝基复合材料制备领域。Cong等[18]选用超声脉冲变极性TIG制备2024铝合金薄壁结构,发现超声脉冲电孤能提高样品的垂直拉伸性能,提高各向异性的特性。另外,Fu等[19]采用电孤增材制造技术制备了TiC/AA7075复合材料,结果表明,TiC纳米粒子的加入提高了铝合金的动态力学性能。Sun等[20]采用直接送粉法和送丝复合电孤增材制成B4C。、SiC、TiC和WC结果表明,添加陶瓷颗粒可提高复合材料的硬度和耐磨性,并加入W2C颗粒铝基复合材料。但是直接制作复合焊条的成本太高,需要在熔融金属中加入增强粉末,持续的高温会损坏增强颗粒结构;直接送粉会影响电孤稳定性和成型质量,粉末材料的利用率很低。

本论文提出了TiC/Al6061复合材料电孤增材制造的一种新方法,一般焊条和特殊填料焊条同时送入。适当的TiC颗粒比例[20]、通过使用Al6061铝铂包裹TiC和Al6061混合粉末制备特殊填料焊条的方法,可以快速、方便地将TiC颗粒引入基材,并开发相关的填料焊条设备,制备TiC/Al6061复合材料,具有良好的润湿性[21]和强金属性[22]等优点,TiC对TiC/Al6061复合材料微观组织、物相成分力学性能的影响规律和机制进行了详细的对比分析。

试验设备及材料制备工艺

1.1复合材料制备的试验设备

本文采用TiC/Al6061复合材料制备装置和成型工艺如图1所示。焊接电源为逆变交流脉冲氩弧焊机,运动控制系统为三轴数控平台,TiC/Al6061复合材料采用普通焊条和特殊填料焊条同时送入的方法制备。

图1

1.2加强粉末和填料焊条的制备

本文采用普通焊条和特殊填料焊条同时送入的方法,其中特殊填料焊条采用Al6061铝铂包裹TiC和Al6061混合粉。为此,制备TiC/Al6061复合材料的TiC/Al6061质量分数不同,需要计算TiC颗粒的质量分数,即

公式中,CTiC是TiC颗粒的质量分数,mTiC、M型焊条,M型铝粉和M型铝铂分别是TiC粉、焊条、铝粉和铝铂的品质。

步骤1,计算所用焊条的质量,

式中,ρ焊条密度;R为焊条半径;F为送丝速度;S为送丝时间。

步骤二,根据公式(1)和(2),以及复合材料中TiC的质量分数,计算TiC颗粒的质量,然后测量TiC颗粒。本文所用的TiC颗粒尺寸为800nm。将TiC颗粒与Al6061粉混合,制备TiC和Al6061混合增强粉,制备过程如图2所示。

图2

具体流程如下:首先将TiC分散在无水乙醇水溶液中(TiC和无水乙醇的质量比例为1∶200),经过12小时的超声波震荡,使之充分分散,均匀混合;然后在TiC中加入一定量的铝粉。–在无水乙醇悬浊液中,经过12h超声波震荡后,在加热磁力搅拌下处理至混合溶液为糊状,再经80℃真空干燥6h,得到混合粉;为进一步提高TiC的分散均匀性,最后使用真空球磨对混合粉进行处理。球体质量比例为3∶转速为250r///min,选择分段球磨法球磨3h。球体质量比例为3∶转速为250r///min,选择分段球磨法球磨3h。TiC和Al6061混合增强粉末的三种不同TiC质量分数的SEM照片如图3所示。

图3

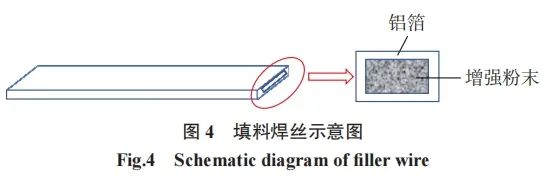

第三步:制作填料焊条。将相应重量的TiC和Al6061混合在铝铂中,粉末均匀包裹。填料焊条制作完成后,将其卡紧,排除内部气体,使其成为矩形截面的填料焊条(图4)。为了避免填料焊条表面在生产过程中粘附杂质,用无水乙醇擦洗表面,并在恒温干燥箱中干燥。

图4

2结果与讨论

随着焊接层数的增加,本文使用的焊接电流为180~160A,电流逐渐下降;焊接速度为4mm//s、送焊条速度为240mm/min、送自制焊条速度240mm/min。

2.1样品切割位置

通过图1的设备制备如图5所示的沉积样品,每种成分分别沉积3个样品,并在图5所示的位置取样,制备拉伸样品、合金成分、显微硬度和物相观测试样品,其中每个沉积样品切割3个拉伸样品。拉伸样品的尺寸如图6所示,按GB/T228.1-2010切割。

图5

图6

2.2物相分析

利用X射线衍射仪对样品进行物相分析,以探索TiC/Al6061复合材料样品析出相对电孤增材制造的影响,分析数据如图7所示。可以看出,随着TiC颗粒的加入,TiC衍射峰已经被检测到。随着TiC质量分数的逐渐增加,TiC衍射峰越来越强。可以看出,TiC颗粒并没有完全分解,晶粒作为异质形核细化。由图7(b)、(c)和(d)由此可见,随着TiC颗粒的增加,Si的衍射峰也在减弱。如图7(c)由此可见,当TiC的质量分数为2%时,Si的衍射峰强度最低,这是因为Si在电孤增材制造铝基复合材料的过程中出现了固溶[23],同时Si元素和一些TiC在页面上发生反应,产生Ti。–Si化合物[24–促使Si衍射峰强度减弱,25]。另外,随着TiC颗粒的加入,Al4C3被检测到,这是TiC部分分解产生的游离C,C与Al基材发生界面反应,产生的硬脆相[26–28]。

图7

2.3微观组织

图8显示了一个截面微组织和晶粒尺寸统计图,没有添加TiC颗粒和添加TiC颗粒。采用复旦大学开发的NanoMeasurer软件对晶粒尺寸进行统计。通过对比可以发现,在不添加TiC颗粒样品的情况下,晶体主要是柱形晶体和粗等轴晶体。其中,柱状晶体具有明显的方向性;添加TiC颗粒后,晶体由柱状晶体和粗等轴晶体向细等轴晶体转变,晶体平均尺寸减小;当TiC质量分数为3%时,与未添加TiC颗粒相比,所有晶体都转化为细等轴晶体,晶体尺寸由45.5。μm细化至25.3μm,均晶粒尺寸缩小44.4%。因为TiC颗粒可以作为非自发形核的关键[29],在凝固过程中,形成异质形核,使晶粒细化。随著TiC质量分数的提高,铝溶体异质核点的增加,晶粒细化越明显。另外,随着TiC质量分数的逐步提高,晶体的生长方向也逐渐从沉积方向变为混乱生长。这样,TiC颗粒的加入使得晶体生长方向区趋于随机。

图8

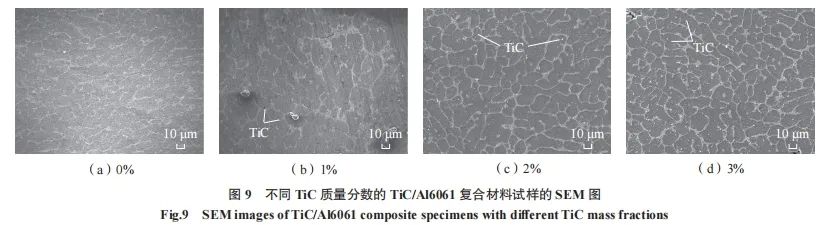

图9显示了TiC颗粒SEM图,添加了不同的质量分数。由此可见,随着TiC质量分数的提高,越来越多的TiC颗粒分布在晶界。在晶粒生长过程中,这些TiC颗粒被推到凝结的前沿,阻碍了晶粒的生长[30]。

图9

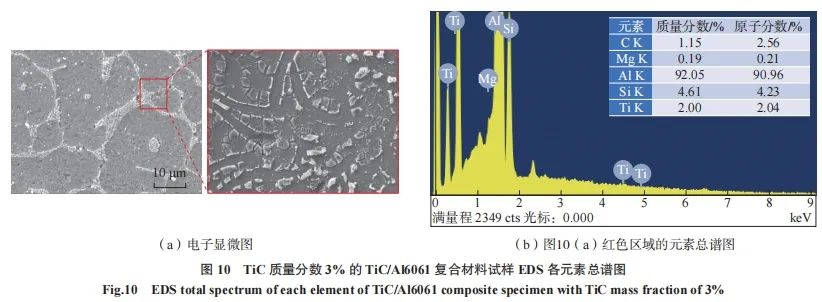

图10是TiC/Al6061复合材料样品EDS的总谱图,TiC/Al6061的质量分数为3%。可以看出,Ti和C在EDS图谱中被检测到,证明晶界处的颗粒是TiCx相[31],根据2.2节的物相分析,推断其可能是TiC。

图10

2.4力学性能

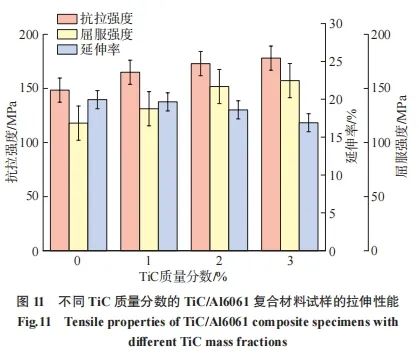

图11是TiC/Al6061复合材料样品的拉伸性能,TiC质量分数不同,可见,随着TiC质量分数的提高,抗拉强度和屈服强度逐渐提高,延伸率呈下降趋势。在178.1MPa和157.3.1MPa中,当TiC质量分数提高到3%时,样品的抗拉强度和屈服强度达到最高值。MPa,延伸率比沉积状态提高19.9%和33.3%,降低13.3%。说明TiC颗粒的加入提高了复合材料的强度,但降低了塑性。

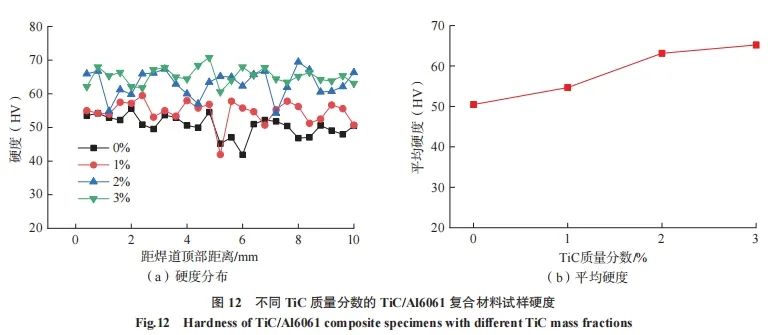

图12(a)TiC/Al6061复合材料样品的显微硬度布局图为不同TiC质量分数,图12(b)TiC/Al6061复合材料样品平均硬度布局图,添加不同质量分数的TiC颗。由图12(b)从中可以看出,随着TiC质量分数的提高,样品硬度呈逐渐上升趋势。在TiC质量分数为3%时,样品硬度最高,分布范围为60HV~70HV,平均显微硬度增加到65.2。HV,平均硬度比沉积态高29.1%。

图11

图12

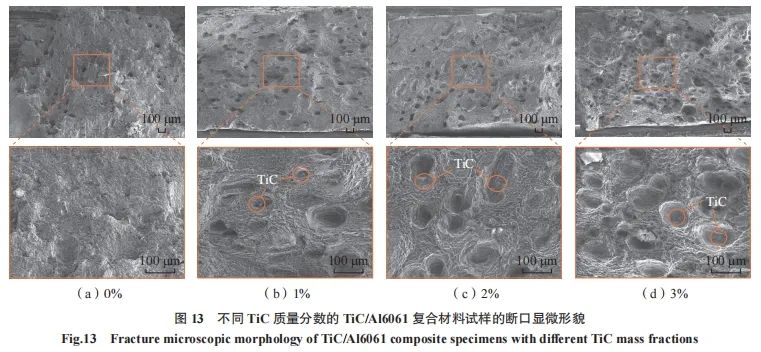

图13是TiC/Al6061复合材料样品拉申断口的形状,TiC质量分数不同。可见,随着TiC质量分数的提高,韧窝的大小保持稳定。但是韧窝变淡,数量增加,说明复合材料的塑性随着TiC质量分数的提高而降低[23,32],可见断裂的方式都表现为有韧窝的塑性断裂。

根据Hall-Petch理论[33],通过添加TiC颗粒可以提高复合材料的强度,主要原因是:(1)添加TiC颗粒可以减小复合材料的晶粒尺寸,晶体的细化也可以提高强度和硬度;(2)根据Orowan机制[34],在外部载荷的影响下,第二相的TiC颗粒可以阻碍运动中的位错继续运动,从而提高复合材料的强度;(3)TiC颗粒的强度高于Al基体,TiC颗粒在受到外部载荷时,可承载并传递部分载荷,从而直接强化铝合金[35]–38]效果;(4)由于TiC颗粒与Al基体的热膨胀系数不同,在铝合金电孤增材制成的溶池形成和凝固过程中,两者的冷却收缩情况不同,产生热应力,提高TiC颗粒和基材中的位错密度,从而达到间接强化效果[15,39]。与此同时,由于页面反应复杂,在溶池冶金过程中分解了一些TiC颗粒,并与合金基材发生了界面反应,产生了脆硬相。–Si化合物和Al4C3可以提高复合材料的硬度,但是增强相和金属基材的结合会减弱,从而降低理论上的增强效果和材料的塑性。

图13

3 结论

本文从微观组织、机械性能等方面分析了TiC对电孤增材制造铝基复合材料组织和性能的不同质量分数的影响,得出以下结论。

添加TiC颗粒有助于细化晶粒,改变晶体生长方向。随著TiC质量分数的提高,样品的平均晶粒尺寸为45.5。μm细化为25.3μm,细化了44.4%;晶型由柱状晶向细等轴晶转换,组织更加均匀。

(2)随着TiC质量分数的提高,样品的抗拉强度和屈服强度都有了明显的提高,最高抗拉强度提高到178.1MPa,157.3.3MPa,各自增加了19.9%和33.3%,延伸率降低;硬度从50.5HV提高到65.2HV,增加29.1%。

本文为电孤增材制造技术制备复合材料提供了新的思路和方法,为后续研究奠定了基础。

参考文献

向上滑动查看更多

免责声明:中国复合材料协会微信微信官方账号发布的文章仅用于复合材料理论知识和市场信息的交流与分享,不用于任何商业目的。如果任何个人或组织对文章版权或其内容的真实性和准确性有疑问,请尽快联系我们。我们会及时处理。

继续滚动阅读下一个轻触阅读原文。

学会向上滑动中国复合材料,看下一个。

原标题:电弧增材制造纳米TiC颗粒增强铝基复合材料组织与性能研究[复合材料信息]

阅读原文

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com