AI与EDA融合引发Fab革命:华大九天Vision工具开启良率提升之战

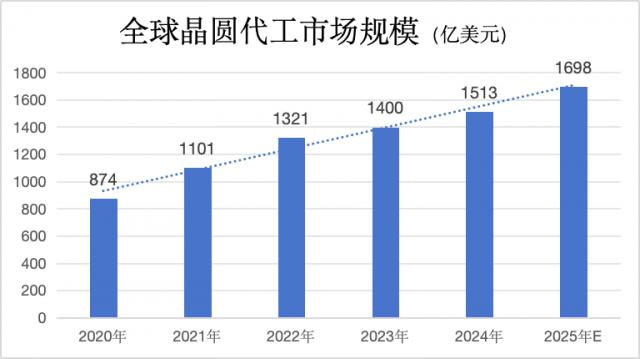

电子发烧友网报道(文 / 吴子鹏)据IC Insights数据,2025年全球晶圆代工市场规模有望增至1698亿美元。不过,Fab厂的扩张与盈利,始终离不开良率这一关键因素。

数据来源:IC Insights,电子发烧友网制图

传统工艺诊断依靠人工经验和反复试验,难以应对日益复杂的工艺变量。在这场竞争中,EDA(电子设计自动化)工具借助AI,正引发一场Fab厂的智能变革。

Fab厂面临的良率难题

数据表明,对于存储厂,良率提高1%可能带来每年1.1亿美元净利润;对于尖端逻辑Fab厂,良率提升1%意味着1.5亿美元净利润。随着先进制程发展,这些数字还在增加。TrendForce报告指出,3nm工艺的12英寸晶圆单片价格达2万美元,较5nm的约1.6万美元上涨25%。

在良率管理上,传统检测方式存在问题。人工目检需检测人员逐个检查晶圆微观结构,借助显微镜等设备,耗时久且结果依赖主观判断;规则算法基于预定义规则检测缺陷,对数据耦合反应差,新缺陷类型出现时可能无法识别。

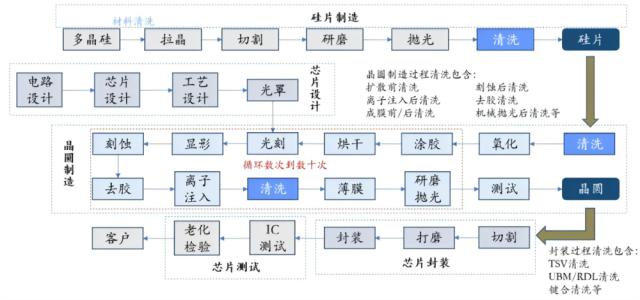

Fab厂提升良率本质上是与“变量”博弈。这些变量贯穿制造全流程,如硅片材料纯度波动、光刻机对准误差、蚀刻温度偏差、薄膜沉积厚度均匀性等。而且变量间有关联,工艺提升使变量增多,微小偏差都可能导致良率下降。传统工艺诊断主观性强、数据割裂、滞后明显,促使行业寻求更智能高效的方案。

AI重塑工艺诊断模式

当传统缺陷检测和良率优化方法效果不佳时,AI正在重塑Fab厂的工艺诊断和良率管理流程。通过整合Fab厂全链路数据构建高维度模型,AI能精准定位工艺偏差、分析根源,识别新缺陷模式并实现事前预测。

AI技术的价值让众多EDA公司将AI工艺检测/良率优化纳入核心产品路线,部分已进入产线验证或量产阶段。对于国产EDA,AI为其提供了竞争机会,有助于建立自主可控的良率提升体系。华大九天的Vision平台就是国产EDA工具利用AI改善Fab厂良率的典型案例。

Vision是基于图形的工艺诊断分析平台,通过分析图形在半导体制造各工艺中的变化,结合量检测数据和图像,可改善良率降低问题。

工艺开发阶段,智能风险预测(Vision HP)分析芯片面积2%的关键区域,能锁定16000 +个独特风险点,缺陷捕获率较传统方式提升百倍。生成式轮廓预测(Vision ID)可根据设计版图生成硅片实际轮廓预测结果,实现“设计即预测”。

量产阶段,Vision平台的智能缺陷分析与采样(Vision PD)融合设计属性与缺陷特征,自动识别共性特征,快速定位系统性缺陷根源,避免遗漏关键缺陷;离线智能量测革命(Vision ID)打破设备对量测效率的限制,支持多种主流设备图像,无需占用机台资源。

总之,Vision平台打通设计、掩膜、晶圆、产品全链条数据,解决了传统工具数据割裂、分析片面的问题,借助EDA+AI让良率提升路径更清晰。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com