使压裂砂“游”到缝隙深处

近日,公司所属胜利石油工程井下作业公司在义81、桩80井成功实施自浮砂压裂技术现场试验,共完成5口井7段压裂施工,累计加砂497立方米,其中浮砂159立方米,一次施工通过率100%。这项技术的成功应用意味着井下作业公司的压裂技术朝着高效环保的方向迈出了实质性的一步,为胜利油区的储层改造提供了新的技术思路。

自浮砂压裂技术

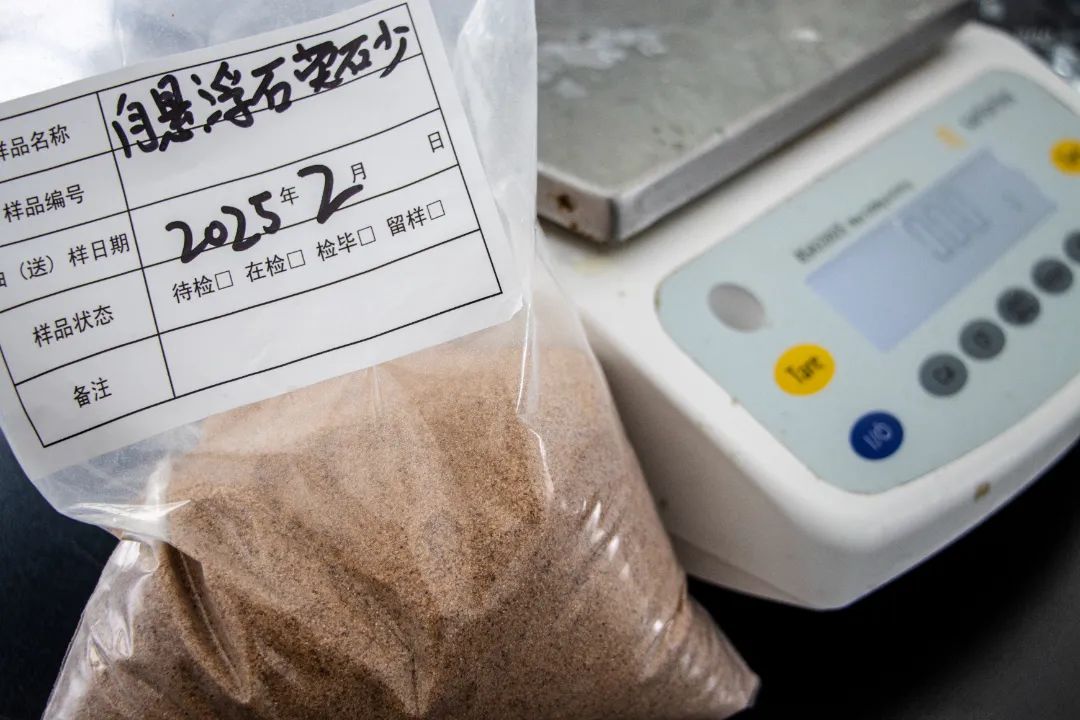

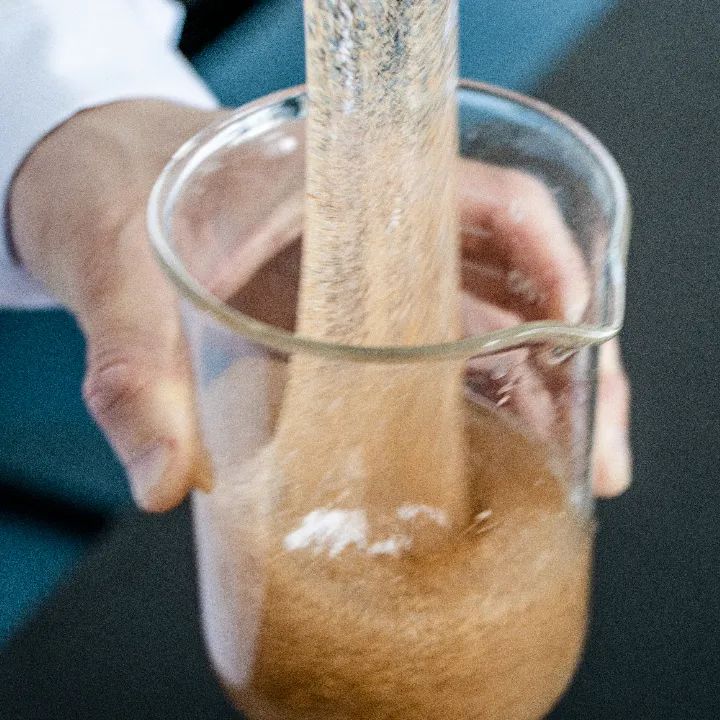

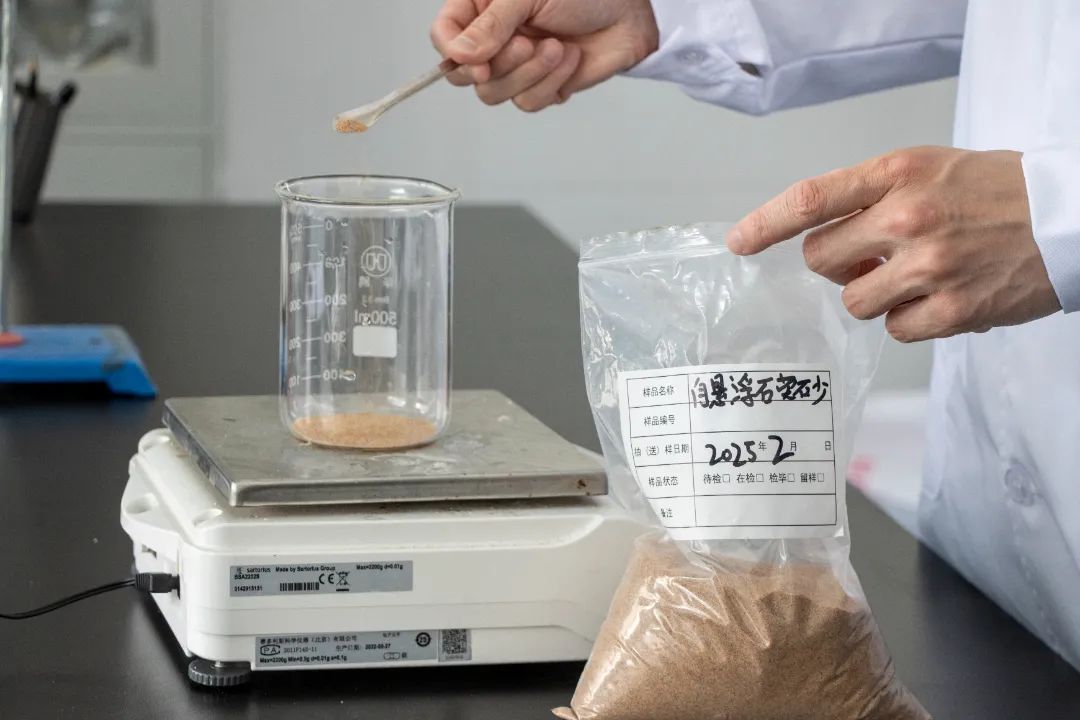

自浮砂压裂技术的核心在于其独特的支撑设计,不同于常规压裂依赖于胍胶等增粘剂。包裹在支撑剂表面的“特殊材料”遇水增溶直接生成带砂液,通过调节支撑剂比例精确控制压裂液粘度,有效解决了“液至砂不足”、“近井砂堤沉积、砂堵风险增大”等施工问题。

“通俗地说,就像给沙子穿救生衣一样。遇水后,救生衣会自动打开,这样沙子就可以长时间漂浮在水中,然后在裂缝中漂浮得更远,改造体积更大,排水能力更强,从而提高储层改造的效率和效果。”井下作业公司技术R&D中心储层改造技术部主任康超介绍。

近年来,公司引领“增产先锋、数智铁军”的发展定位,加快科技创新和转型应用步伐。通过深化与高校、科研院所行业的交流合作,搭建产学研一体化平台,依托自主研发实验平台,从材料改性和工艺优化到现场适应,围绕自浮砂压裂技术在胜利油区储层改造中的应用,进行全链技术攻关,通过大量室内测试评价和参数测试。确定自浮式支撑剂的使用条件、携砂能力、降阻率等关键技术参数,为该技术的现场应用奠定了坚实的基础。

2024年9月,该技术在商541-斜25井的首次实验应用中取得了显著成效,完成了“全过程加砂、砂到液到、满缝填砂”。该井平均每天产油量大幅增加,充分验证了该技术的有效性和稳定性。

义81自浮砂压裂技术在义81、桩80井组现场应用顺利。开工前,公司R&D团队在邻井动态和岩心分析的基础上,根据“地质工程一体化”的思路,深入分析了井组的地质条件、油藏特点和工程需求,制定了精准的压裂施工方案。

同时,对自浮砂的耐温、耐切割性、配伍性和破胶性进行了多次室内试验评价,进一步优化了自浮砂的性能,形成了最佳的压裂液配方和施工参数,适用于本次施工。

在施工过程中,现场技术人员通过混砂车对砂比进行实时监控,准确调整自浮砂与常规砂的比例,实现了35%以上的常规支撑剂砂比和80%以上的降阻率,达到了“少液多砂、强力支撑”的良好效果,安全高效地完成了压裂储层的改造任务。

井下作业公司技术研发中心主任翟恒立表示:“自浮砂压裂技术的成功应用,是井下作业公司‘地质描述-方案策划-施工组织-材料推广’一体化运营模式的实践成果,通过全流程协同创新,实现储层改造的新突破,为油田增储上产提供‘井下方案’。

原题:“让压裂砂“游”到裂缝深处”

阅读原文

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com