降低采购成本,不只是简单的讨价还价。

在当今竞争激烈、不确定的市场环境下,采购成本控制已经成为企业提高利润、增强供应链韧性、增强竞争力的关键途径。降低成本不仅是采购部门的任务,也是跨职能、贯穿产品全生命周期的战略工作。

本论文将从采购职责出发,结合产品研发角度,探讨如何实现具有长期价值的可持续、可衡量的成本降低策略。

采购成本降低是什么意思?

当我们提到“降低采购成本”时,不仅仅是和供应商讨价还价。这意味着:采用更聪明的方法,在不改变产品质量、交付时间和安全的前提下,减少购物费用。

举例来说,我们可以通过优化工作流程,引入技术工具,与供应商合作等等,减少采购过程中的各种费用。这里的“费用”不仅仅是你自己买这个物品的价格,还有很多看不见但实际存在的成本。

常见的采购成本可分为两类:

直接成本:比如原材料的钱、运输费、人工费、税费等,都是我们“看得见”的开支;

间接费用:比如仓库库存的成本,负责采购的员工工资,质检流程的成本,管理采购系统的软件维护等。,虽然不是直接花在商品上,但也是采购成本的一部分。

降低采购成本,就是希望在不牺牲质量和效率的情况下,更合理、更节约地控制这些成本。

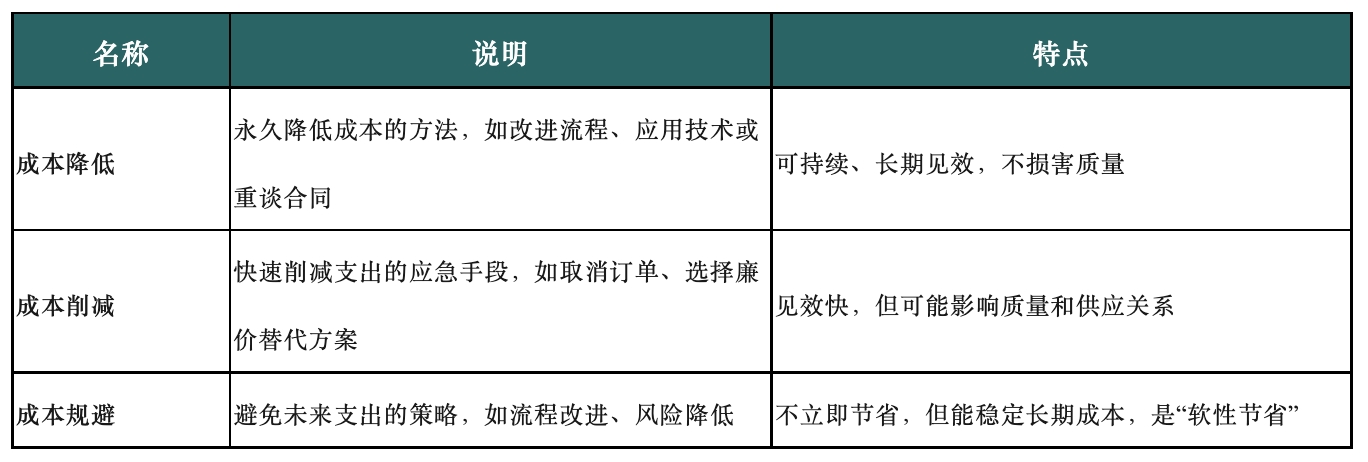

成本下降 ≠ 讨价还价:三种不同的节约路径

说到“节约采购成本”,很多人的第一反应就是找一个更便宜的供应商。但事实上,真正聪明的公司更注重用更好的方式花更少的钱,而不是盲目降低价格。

通常有三种方法可以节省日常工作中的采购成本,每种方法都有自己的重点和适用时机:

这三种策略就像穿不同季节的衣服——有的适合长期穿(降低成本),有的适合紧急保暖(降低成本),有的适合防寒(避免成本)。聪明的企业会根据自己的情况灵活结合,而不是盲目“讨价还价”。

购买省钱的正确开启方式在不同时间段。

降低采购成本不是一蹴而就的。有些方法立竿见影,有些方法需要几个月甚至更长的时间才能看到效果。常见的省钱购买策略也可以分为短期、中期或长期三类,各自对应不同的节奏和目标:

1.短期策略:立即见效的小妙招

这类方法一般适用于需要立即降低成本的时候,不需要大的改变,但是执行到位可以带来实际效果:

- 再一次与供应商谈谈价格、付款条件,看看能否获得更具成本效益的交易;

- 整理采购流程,避免未经授权的“乱花钱”;

- 调整运输方式,如合并发货,降低物流成本;

- 通过对历史采购数据的分析,可以找到隐藏的节约机会。

2.中期策略:几个月见效的合适方法

这类方法通常需要3~12个月的时间来准备和落地,适用于流程相对稳定的企业:

- 开放招标、比价,寻找性价比较高的新供应商;

- 合并多个订单进行采购,享受批量优惠;

- 提高库存管理,例如使用“按时”来防止库存过多;

- 利用人工智能技术对采购需求进行预测,发现潜在风险,辅助决策更加准确。

3.长期策略:为未来的转型升级打下基础

这类方法见效时间较长(一般一年以上),但一旦成功,就会给企业带来持续的降本能力和更强的竞争力:

- 引入电子采购系统,AI助手,促进采购过程的自动化和智能化;

- 实行“品类管理”,按类型统一规划采购物品,提高议价权;

- 将部分采购外包,或转移到劳动力成本较低的地区;

- 采购绿色,选择节能环保的商品和供应商,降低长期运营成本。

通过这三种策略的灵活组合,公司不仅可以“省一时”,还可以“省长远”,在市场竞争中占据更有利的地位。

降低成本要融入产品设计角度

仅仅依靠采购部门的“拼价”,已不能满足当今复杂的市场环境。一个真正聪明的公司,将会到来在生产商品之前,就从设计阶段开始为省钱做计划。。

以一个真实的例子为例:一家汽车制造商(OEM)、由采购团队和产品工程公司组成的联合团队一直在努力寻找更便宜的铝供应商,希望降低生产成本。然而,当时一个有产品研发经验的技术团队介入后,提出了一个更本质的问题:这个部分的确要用铝材料吗?

从产品工程的重新引入来看,团队发现这个零件实际上可以用其他更经济、更充足的材料代替铝,性能仍然可以满足要求。虽然采购部门擅长议价,但是如果产品设计团队能够更早地参与成本优化,往往可以发现从源头上节约的大机会。

这个案例也提醒大家,生命周期越长,购买价格上的压缩空间越有限。这时,我们需要从设计端重新思考如何创造财富,比如:选择不同的材料,改变结构设计,或者简化装配工艺,都是突破降本瓶颈的方向。。

老产品也要降低成本?很难,但并非没有办法。

很多企业都会遇到这样的情况:一个产品生产多年,供应链稳定,工艺流程完善。因此,原始设备制造商每年都会提出“降低5%到10%的成本”的目标——这听起来对一些强大的人来说似乎很难,但这就是现实的竞争压力。

面对这种“老产品必须降低成本”的考验,仅仅通过让供应商再次降价,空间已经非常有限。我们真正应该做的是从公司内部找到新的突破口:

- 试着突破材料和工艺的惯性,看看是否有更合适的替代材料和制造方法;

- 利用专业工具进行系统分析

例如:

价值工程:重新定义成本,从“功能是否过度设计”的角度;

精益六西格玛:识别和清除过程中的浪费和起伏;

戴明循环(PDCA):持续、迭代地促进改进;

- 探索局部自动化,或者在重要环节引入替代技术;

- 使供应商参与设计,与其合作,创建成本优化方案。

更重要的是,不要让采购部“一个人扛”。最好的效果是成立一个跨部门降低成本的团队,由采购、R&D、制造、质量等部门联合起来,从不同的角度寻找解决问题的机会。

老式产品要“再挤出利润”,靠单一的方法走来走去,只有团队合作,系统优化,才是长期有效的答案。

降本,归根结底是一场“全局对决”

降低采购成本绝不是采购部门的“讨价还价游戏”。真正有效的成本控制是一家跨越设计、技术、流程、供应链、技术创新的全公司合作。

成本优化的关键不是“降低价格”那么简单,而是用更聪明、更系统的方式,用更少的资源交付相同甚至更高的价值。

特别是在当今高通胀、市场变化频繁的时代,越早构建系统化成本管理能力的企业,越能从容面对挑战,实现稳定增长,具有穿越周期的战略韧性。

降低成本,不仅仅是“省钱”——这是企业健康、可持续发展的关键能力。

本文来自微信微信官方账号“TPP管理咨询”,36氪经授权发布。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com