现代中国式的奋进者|国产大型邮轮项目背后有“一把焊枪”

在高温狭窄的空间里连续焊接几个小时,飞溅的焊花在手臂和手上留下疤痕;带领一支“劣质品牌军”焊接特种钢,一次烧400张“电影”,一张不烂;在焊接过程中,上海外高桥造船公司(以下简称“外高桥造船厂”)配备了埋弧焊接班长李勇,“坚持”了几毫米的薄板,用了半年时间来控制焊接过程中的各种变形。用焊枪“焊接”“中国制造”和工匠精神。

李勇。除了标记之外,本文图片均为受访者提供图片。

经过40年的培育和焊接,李勇从湖北到上海,从一家军工用品厂到造船公司,用完美的焊缝推动了许多重大项目的完成。怀着建造世界级海洋装备的梦想,他扎根造船生产第一线,努力练习焊接技术,注重理论积累,探索改进技术,先后参与“海洋石油981”钻井平台建设、超大型集装箱船建设、国内首艘大型邮轮建设等关键项目,带领团队迎难而上,攀登高峰。

炼成焊工,在船厂崭露头角。

1983年,李勇进入湖北的一家军工用品厂,开始学习焊接。起初,他没有任何热情。他成了大师的“最差弟子”,意识到这种“差”激发了他努力学习的决心。

李勇说,焊接时,双腿要站稳,手持焊枪的手臂不能有任何晃动。高温钢水经常溅出,烫伤的痕迹通过厚厚的工作服留在手上和手臂上。夏天,封闭的机舱或罐体温度很高。经过几个小时的焊接,里里外外的衣服都被汗水浸湿了。经过多年的焊接,他的小指至今有点变形。

在这种严峻的环境下,李勇迅速成长,多次参加工厂的焊接比赛,获得第一名,并获得了多名技术人员证书。1996年,他带领团队参加了“三峡闸门人字闸门制造”的重大项目,在紧张的工期内保质保量地完成了任务。

李勇

2001年,当他看到外高桥船厂的招聘信息时,李勇抱着试一试的想法报名了。之前获得的“国际焊接技师证书”和“高级焊接技师”已经成为他的必备品。

告别工作了19年的老厂,李勇带着家人和一本大箱焊接技术书来到上海重新开始。虽然都是电焊,但从压力容器到船只还是跨界了。当时船厂还没有正式开工,正处于培训阶段。李勇争分夺秒地学习船舶焊接技术,并获得了船舶证书。

他记得外高桥船厂的第一艘船很快就要出坞了,一条100毫米长的横焊缝经过射线检测检测一直不合格。“射线检测”被工人称为“拍照”,可以检测内部焊缝的质量,无法逃脱气孔、夹杂、裂缝、未熔合等问题。

老师傅们一个个都没有修好。李勇主动请缨,没想到一次就合格了。经过“探伤”,他被认定为一流电影。“烧习惯后,我有感觉。”他说,从那以后,他从焊接一线被挖掘出来,开始教弟子。

面对困难,承担重大工程。

中国首艘国产大型游轮“爱达·魔都”号于2019年10月18日在外高桥船厂正式开工建设。

大型游轮被称为“全球造船皇冠上的三颗珍珠”中最难摘下的一颗。与常规民船产品不同,游轮为了控制整体重量,外侧使用了大量的薄钢板,最薄的地方只有5毫米,相当于两枚硬币的厚度。因此,大量的焊接变形容易发生在游轮的外部焊接中,不仅影响生产过程,还会降低游轮结构的承载能力,从而影响游轮建设的整体进度。

一般民船多采用中厚板,外高桥船厂生产经验丰富,但薄板焊接技术仍空白。李勇和他的团队想到参考德国的游轮制造方法,但是德国的船坞在室内,外高桥的船舶在室外生产。天气变化会导致热涨冷缩、储水变形等问题。

在中国建造第一艘国产大型游轮“爱达·魔都”号的李勇。

“我们可以参考外国技术,但我们不能完全复制外国技术。因为国情不同,我们需要找到自己的方法。”李勇说。半年来,团队通过模拟分段进行了数百次焊接试验,反复调整数值,调整工装位置,测试不同厚度的钢板焊接变形程度,然后总结参数,找出规律。

“我发现任何简单的控制变形的方法都是不可能的,需要综合治疗。”李勇表示,在保证钢板受热均匀的基础上,可以采用刚度固定来减少变形。如果有残留变形,可以用电磁平整加热。如果加热不到边缘,需要火工校准。最后,通过焊前预防、焊中控制、焊接参数和顺序设置的灵活运用,有效控制了游轮薄板分段焊接变形的问题。

2024年1月1日,“爱达魔都”号成功启动吴淞口国际邮轮港首航。截至5月5日,已成功运营30次航次,为13万名中外客人服务。“第一艘游轮很痛苦,反复失败,总结教训,周期短,遇到疫情。但是,有了一些标准,第二艘肯定会少走很多弯路。”李勇说,目前正在建造第二艘大型游轮。

“海洋石油981”钻井平台——第六代3000米超深水半潜式钻井平台,让李勇感到自豪。

2009年,外高桥船厂各班组抽调部分技校学生组成18人团队,全队训练一年。他们完成了“981”钻井平台的核心部分。钢板厚实,空间狭窄,人躺在地上焊接,仿佛置身于烤箱里,火花溅到腿上脚底就是几厘米的大水泡。有的位置太小,只有焊枪可以塞进去,人眼看不见,他们就放一面镜子,从镜子判断位置进行焊接。环境艰苦,但是他们一次烧400张“片子”,就能做到一张不烂。

李勇(中)和团队成员

低温特种钢焊接容易出现裂缝,而钻井平台要抗击南海百年一遇的风浪,焊接质量不能有任何差距。经过反复推敲,李勇和他的团队在焊条烘焙、热输入控制、焊接工艺参数、操作工艺等方面进行了一系列创新和改进。最后,焊缝拍摄合格率超过98.5%,超高强度钢焊接里程碑是中国超深水半潜式钻井平台的创造。

带徒,写论文,让创新传承下去。

一次又一次的技术攻关,一次又一次的教学实践,李勇想到:“这些好东西,我为什么不把它们总结出来,然后再向别人学习。”

2004年,他第一次向焊接期刊投稿。当时电脑还没那么受欢迎。他写了两页文字,手绘草图,然后找人打字制图,刻了软盘寄到杂志。第一次尝试,他没有抱太大希望,却意外接到了杂志的电话。文章发表后,参数值也纳入了外高桥船厂的焊接标准。

现在,李勇已经编写了多套焊接培训教材,编制了埋弧焊、竖直焊、CO2气体保护焊、自动横焊标准操作指导书,在国家核心期刊上发表了12篇论文,获得了20项国家专利。

他不仅自己写书写论文,还想和别人一起推广。“每个技术人员手里都有独特的技能,但他不能提炼。我教他们提炼。”李勇说,他负责外场部的四个工作室,包括安装、焊接、火工和起重。如果每个人都能拿出自己的独特技能,提炼重点,积累案例,统一制作手册,有助于技术人员的成长和行业的发展。

多年来,他带领团队积极开展“技术人员讲堂”活动,培训了1000多名焊工,培养了数十名技术人员和高级工人,构成了辐射驱动效应。为了使焊接技术培训有效,他还学会了制作PPT培训材料,以便教授焊接缺陷的原因和解决方法。

指导年轻焊工的李勇(左)。

24岁的志泽是一名焊工,配备了一个埋弧焊接班。当他进入工厂时,他会跟随李勇学习。“只要你有上进心,他就会想尽办法让你学到有价值的东西。”志泽说,李勇会手把手教他焊接手势,教他如何记住各种理论,督促他训练和参加比赛,鼓励他“学技术是自己的”。两年后,他被提升为高级工人。

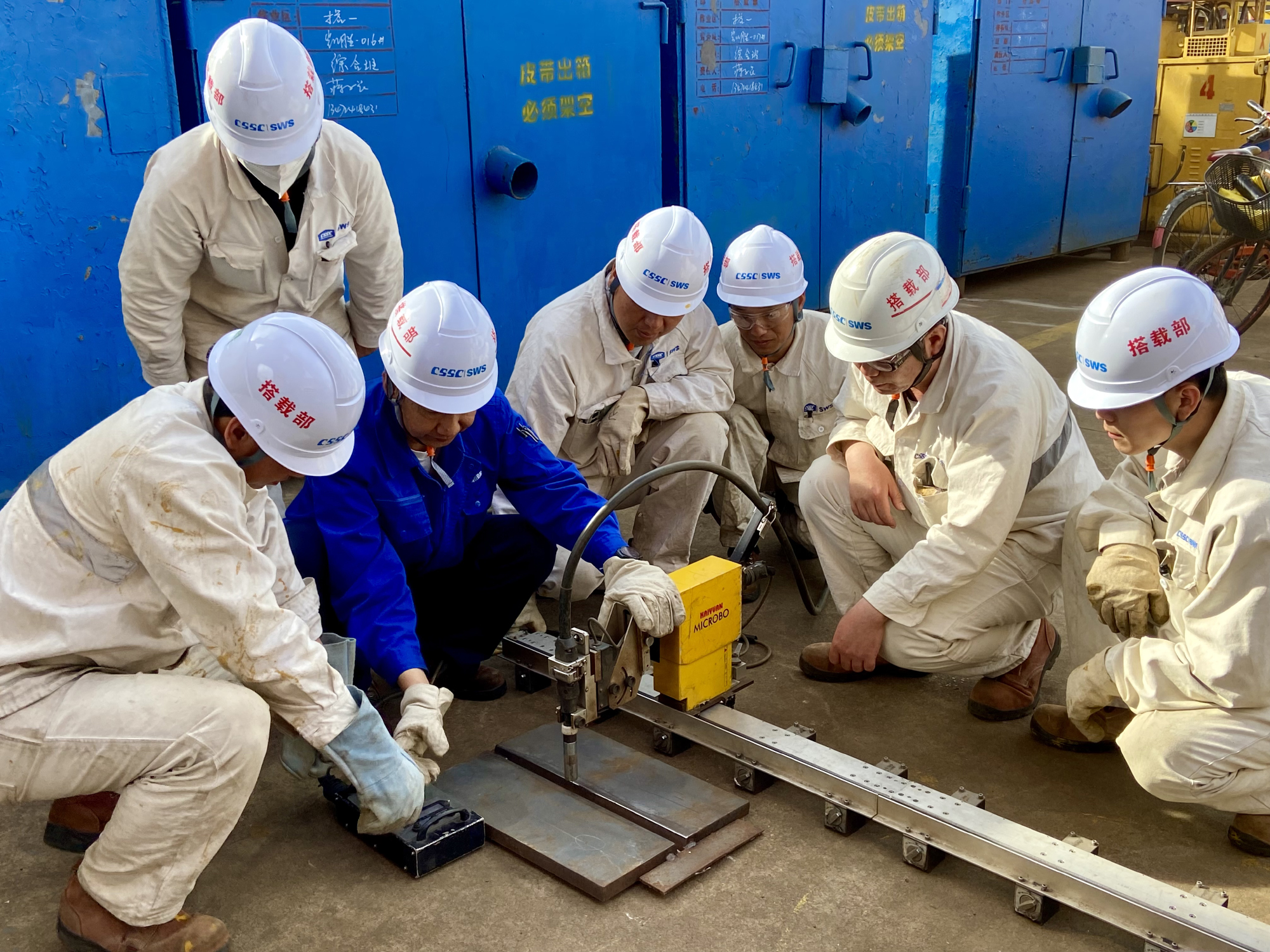

他说:“焊接不仅需要技术,还需要体力,而且人的体力终究是有极限的。”李勇说,这几年很多心思都花在了创新上。外高桥船厂引进了进口的“焊接机器人”。机器人可以自动收集数据,一键生成标准,自动焊接,在室内完成漂亮的工作。但由于国内外使用的焊接材料不同,机器的参数设置不完全适用。外高桥船厂的船只配备在室外,风速过大也会干扰机器的使用。

李勇反复尝试,增加焊条补偿,调节电流电压比例,在机器外围设置挡风设施。机器人在外场试制成功用了三年时间,大大提高了船厂的外场机械化水平。

使用Microbo机器人对李勇(蓝色衣服)和其他焊工进行试焊。本报记者 陈悦 图

无论在工厂还是在家里,李勇的大脑都停不下来。焊接过程中遇到的横向裂缝相当于癌症。因为横向裂缝“可以跑,可以延伸”,可以梳理出哪些治疗方法?焊接中气孔的原因和区别是什么,超大缝隙焊接现场超标如何补救...焊接问题太多了,他想研究和回答。

他还在开放大学学习机械自动化设计。“当我完成学业时,我估计已经五十八九岁了。我学这个没有目的性和功利性,但我觉得很有趣。”不断学习,不断思考,他乐在其中。

电焊实践,考技师证书,写论文,解决各种焊接问题,听起来他什么都擅长。“看那只鸭子在水里玩。鸭子在水面上很悠闲,但在水下很难。“他说,年轻的时候,爬进管道焊接是最累的,各种研究都要加班回家,熬夜看书。我几乎没有时间休息和娱乐。在过去的两三年里,我几乎没有参加晚餐。从远处看焊丝盘的速度可以判断焊接是否规范,焊接的内部质量可以通过听到沙沙作响、噗噗作响、啪啪作响来判断,这些都是多年积累的经验。

本文仅代表作者观点,版权归原创者所有,如需转载请在文中注明来源及作者名字。

免责声明:本文系转载编辑文章,仅作分享之用。如分享内容、图片侵犯到您的版权或非授权发布,请及时与我们联系进行审核处理或删除,您可以发送材料至邮箱:service@tojoy.com